国产成人精品午夜福利在线播放丨午夜毛片在线观看丨成人免费午夜性A级毛片丨国产麻豆VIDEOXXXX实拍丨成人午夜黄色福利视频丨成人国产免费丨日韩精品极品视频在线观看免费丨99成人在线 MES生產管理系統企業實施原因分析

MES生產管理系統企業實施原因分析:

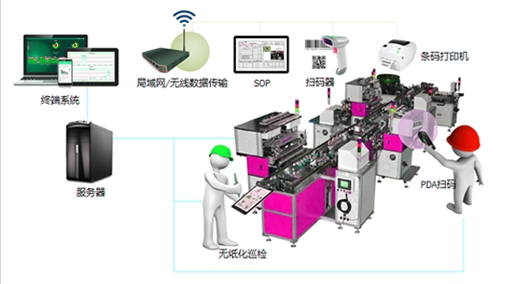

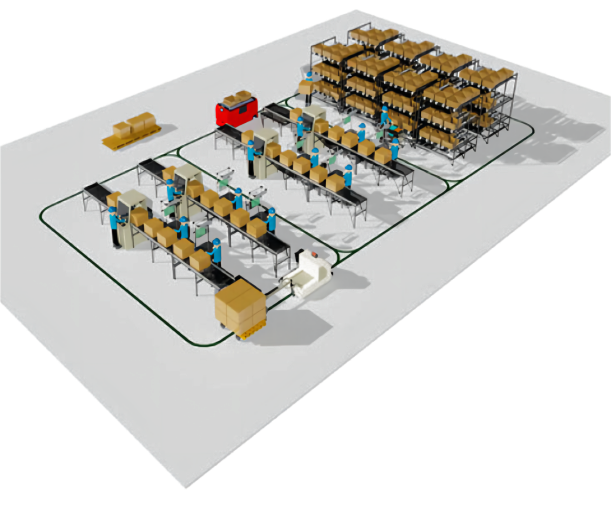

傳統中小企業的制造方式,使得生產、物流、質量管理復雜化,管理人員忙于日常生產管理,信息流通滯后、不暢等瓶頸,制約了生產效率,增加了成本,降低了產品質量。MES的目標是為企業提供精細化的生產管理,協助企業保證質量、提高生產、減少在制消耗,從而實現先進的制造的管理。

為了實現精細化管理,大部分企業都有上MES系統項目的意愿,但是又無從下手。因MES與ERP有所不同,與企業現場的執行系統關系密切,因此每個行業都有自己的特色。我們的建議是先找到自身最想解決的問題,然后再決定要采集什么數據,做哪種統計分析和控制。何種數據才是企業真正的需要。

企業目前生產管理的問題主要體現在以下幾點:

1、生產準備周期長。由于制造資源優化調度手段落后,導致生產準備周期過長,在單件小批量的生產模式下,生產準備時間時常大于加工時間,造成設備的浪費。

2、生產計劃協調性差,作業調度困難。生產作業計劃主要依靠調度員經驗制定,計劃協調性不好,導致設備利用率低,設備效能得不到充分發揮;任務執行進度難 以監控,物料狀態難以跟蹤,任務拖期/趕工頻繁發生,緊急插單普遍、生產過程不確定性多,導致作業計劃安排趕不上變化,計劃任務執行失控現象嚴重。

3、在制品管理困難。由于零件品種多,工藝路線長,給人工管理在制品帶來諸多困難,現場生產情況得不到及時反饋。

4、質量管理采取事后檢驗為主的管理方式,廢品率得不到有效控制。

企業在實施MES系統時應從以下幾個方面來考慮:

1、人:MES是車間各個環節的數據采集,對人員效率,數據采集質量有著很高的要求,實效性要合理,否則MES便失去數據的源頭和利用價值。

2、流程:大家在同一個系統中,一定注意遵循系統的流程規定,在系統上線前,會有一個流程整理的過程,這個過程是最優化流程。

3、培訓:新系統的啟用,一定要跟蹤使用部門的效果,畢竟不是實施人員在用,培訓好,以后項目會進展的非常順利。

4、數據分析:在系統運行一段時間,一定要分析出以前沒有系統時候所體現不到的數據搜集,或者準確性,或者是獲取效率,總之要讓系統有一定存在的價值,提交給企業負責人,提供決策和進一步的方向。

5、制度,賞罰分明,良性發展。如果在一個生產系統中,能夠通過MES將人與機器或系統的作用協同整合起來,就可以發揮各自所長,促進整個生產過程的優化。MES發揮了規避人的不可靠因素、實時應對過程變化和協調各方的橋梁作用,讓企業的生產過程在準確性、穩定性、應變能力等方面得到了保障。

關注官方微信

關注官方微信