深圳市龍崗區布吉街道中海信創新產業園19A棟1403室

国产成人精品午夜福利在线播放丨午夜毛片在线观看丨成人免费午夜性A级毛片丨国产麻豆VIDEOXXXX实拍丨成人午夜黄色福利视频丨成人国产免费丨日韩精品极品视频在线观看免费丨99成人在线 醫療/汽車/消費電子MES實施

![]() 項目成果——車間現場制造執行

項目成果——車間現場制造執行

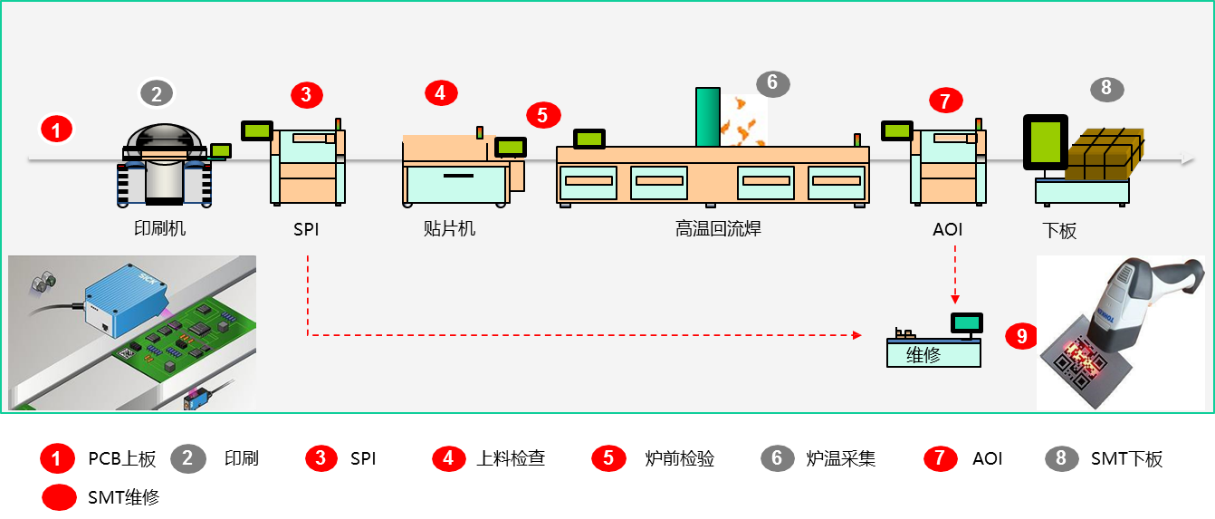

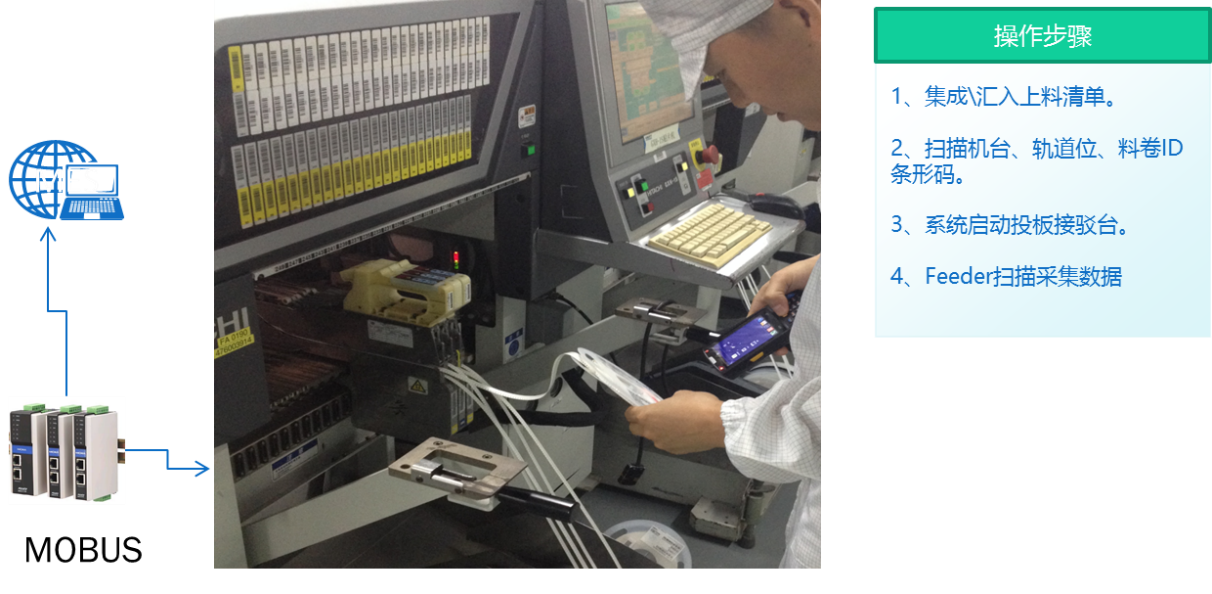

SMT采集點設置示意圖

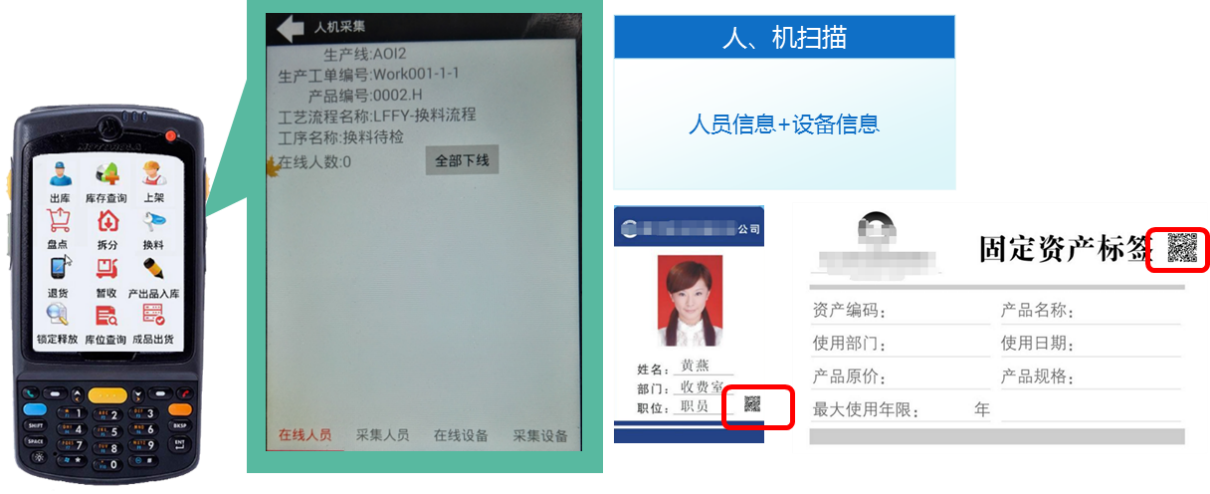

2、 人、機、數據采集

當產線開工生產的工單,使用PDA和二維碼技術,采集作業人員和設備信息的采集,實現制程數據追溯。

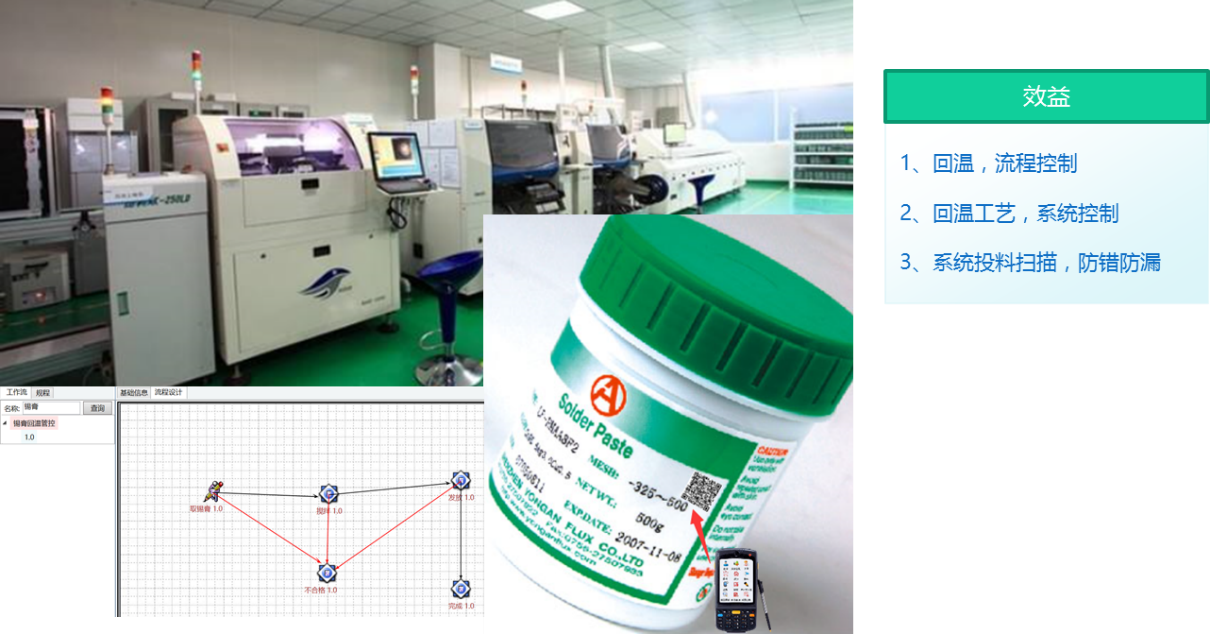

3、錫膏\\\\\\\\紅膠回溫管控

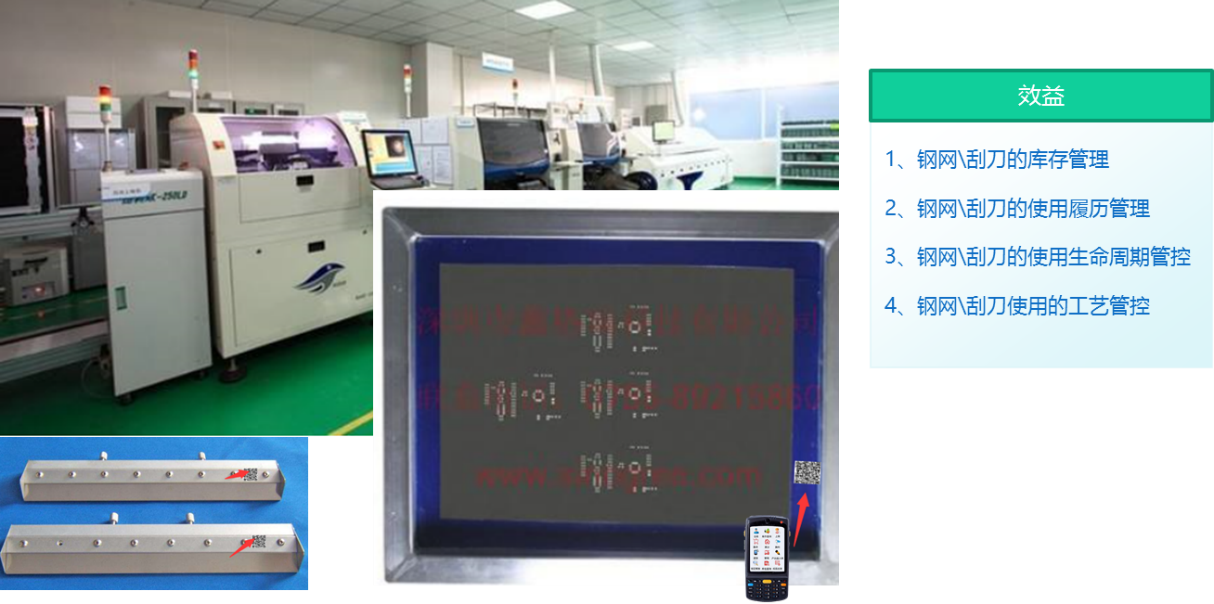

4、鋼網、刮刀的管控

5、SPI的管控

6、貼片機數據實時集成

7、SMT上料防錯

8、接駁臺聯網控制

9、AOI檢查

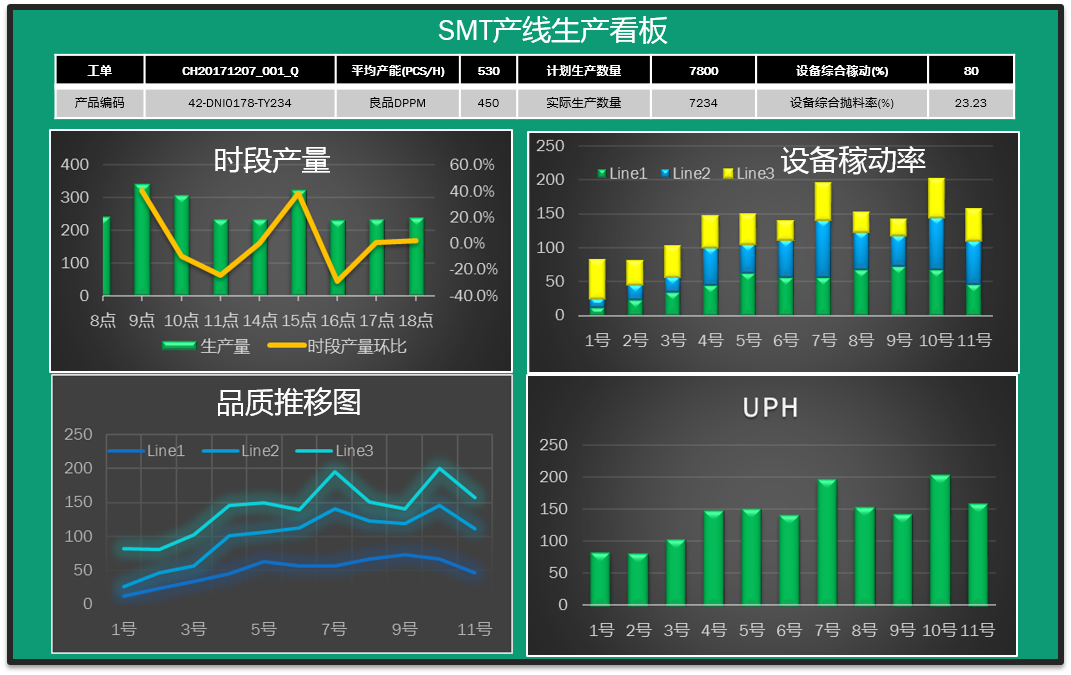

10、定制化目視看板

11、DIP上料防錯

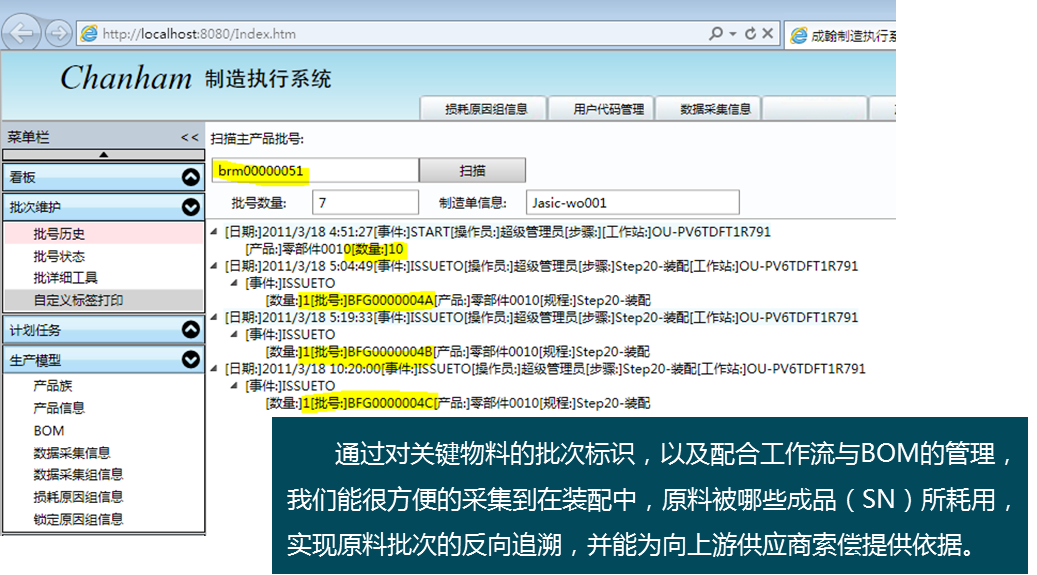

在對應工藝節點上掃描所領物料批次與設備或工藝編號,系統將根據料站表或規程BOM,以及當前產線生產的工單進行校驗,判斷物料是否正確,如果正確,將此批次物料裝入此規程WIP.

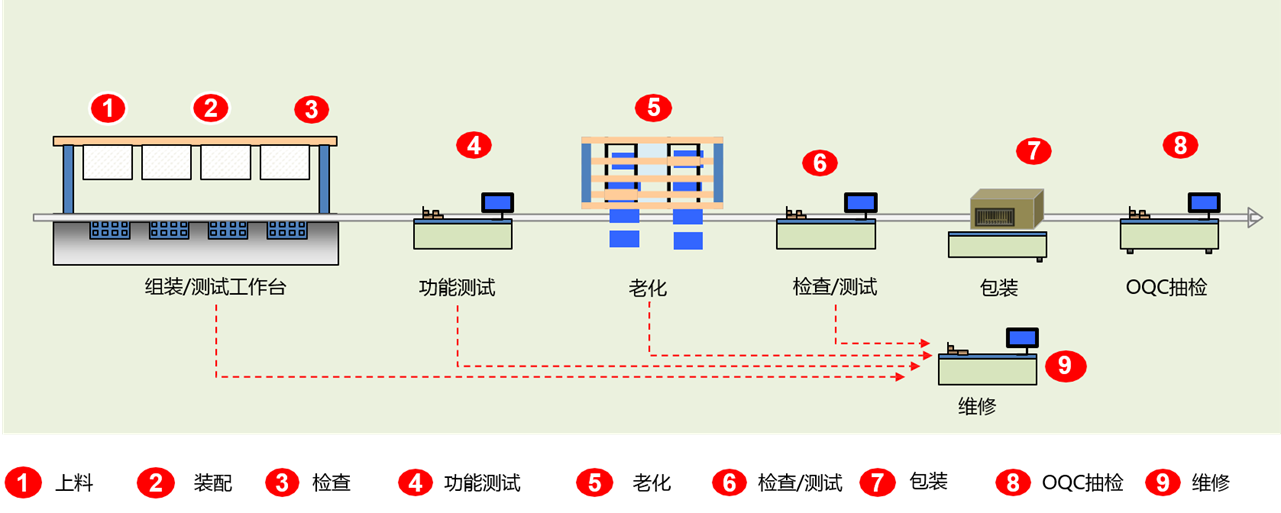

組裝-老化-包裝采集點設置示意圖

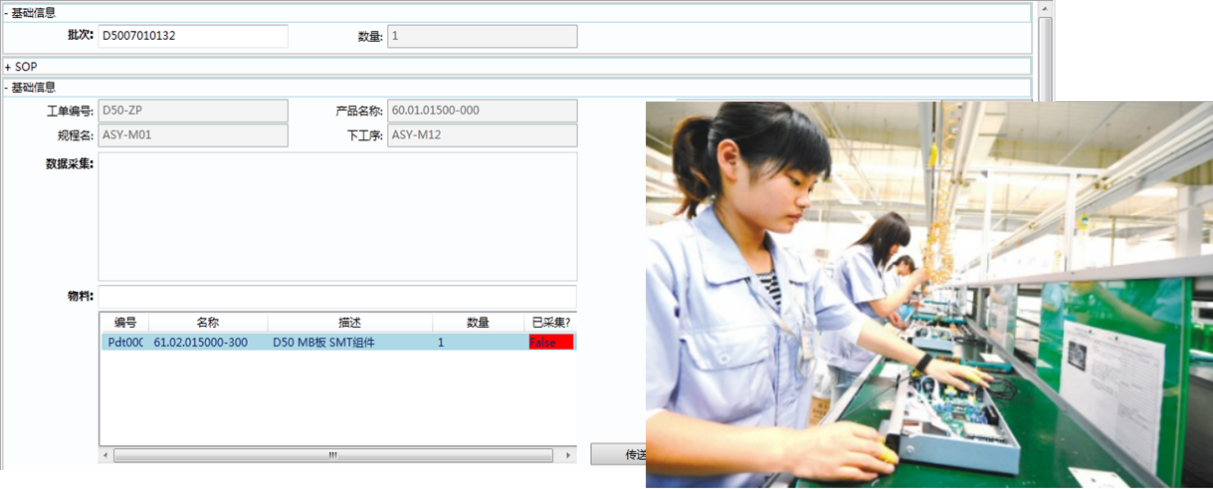

1、裝配過站(傳送)掃描

成翰MES系統工藝傳送功能能記錄成品過站數據,綁定零件信息,和物料消耗信息,便于匯總生產數據和實現工序工藝防錯,物料防錯.

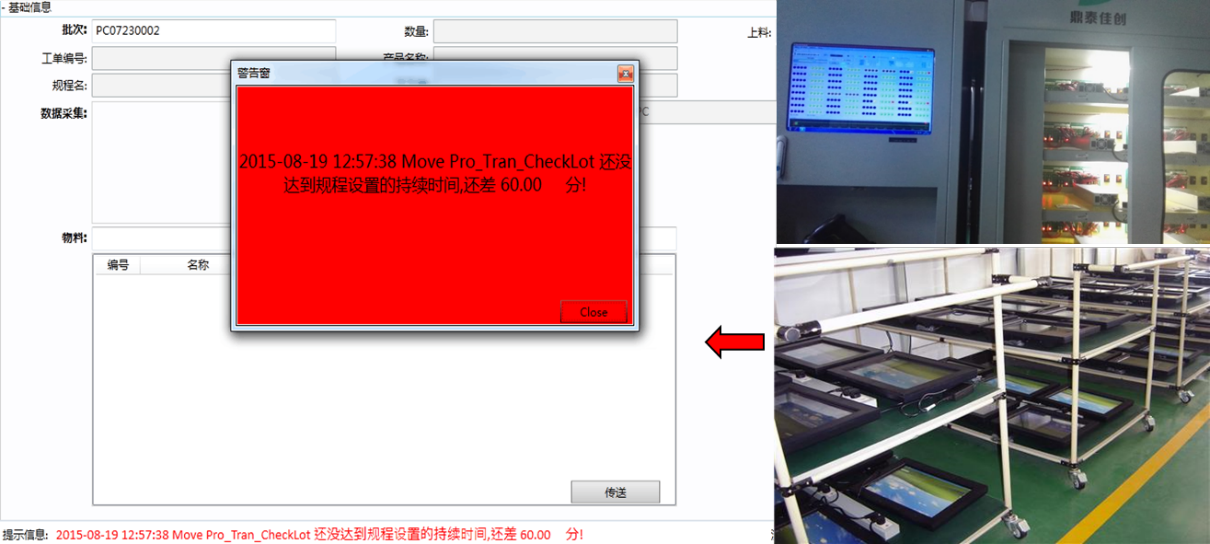

2、 老化控制(設備數據集成)

下圖為老化時間不夠的時間控制,當系統出站時,系統后臺比對發現老化時間不夠SOP要求時,彈窗報警。

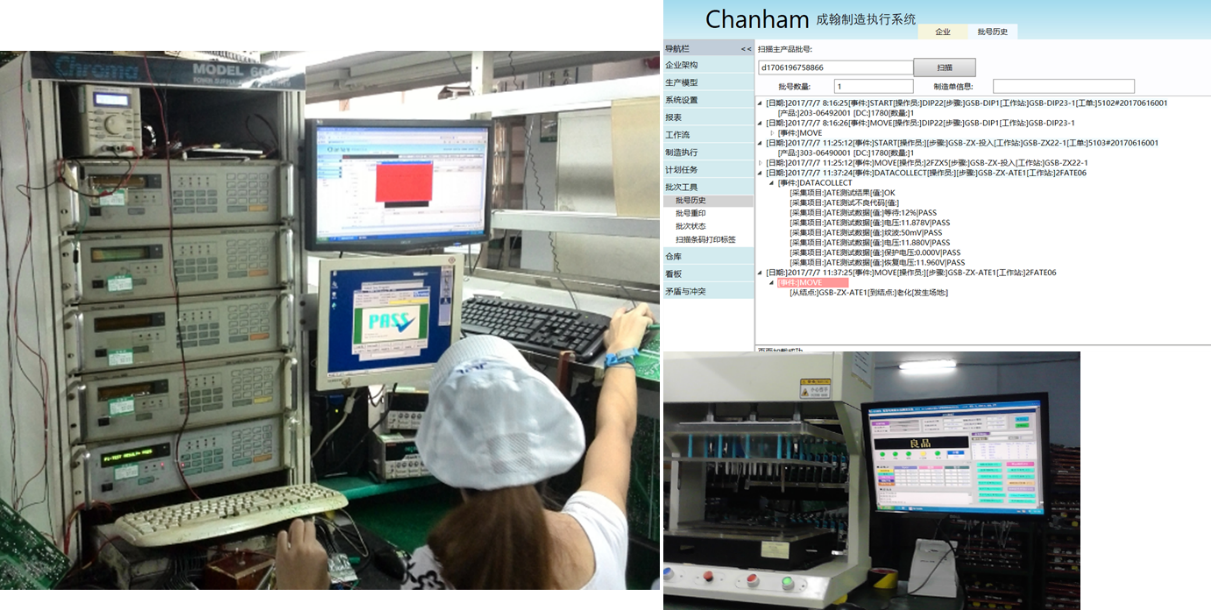

3、自動化測試(ATE數據集成)

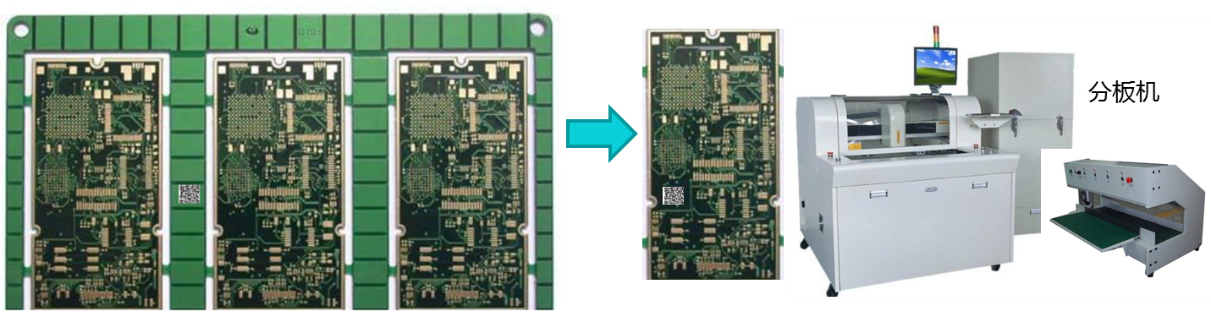

4、 PCB分板\\\\\\\\分批

1、拼板貼片模式,Ch-MES系統可以通過拼板的二維碼追溯SMT等前段的制程數據。同時可以減少SMT段貼碼工作量和成本。

2、在分板工序,根據拼板二維碼生成分板的二維碼子批次,并繼承母批次的制程信息。

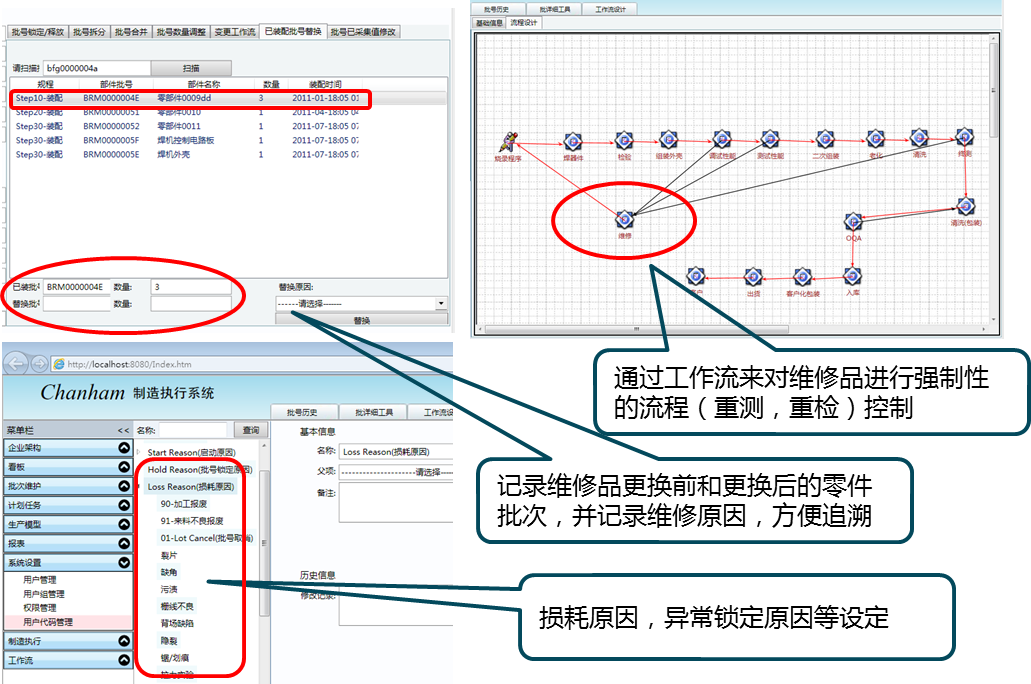

5、維修的管理與記錄

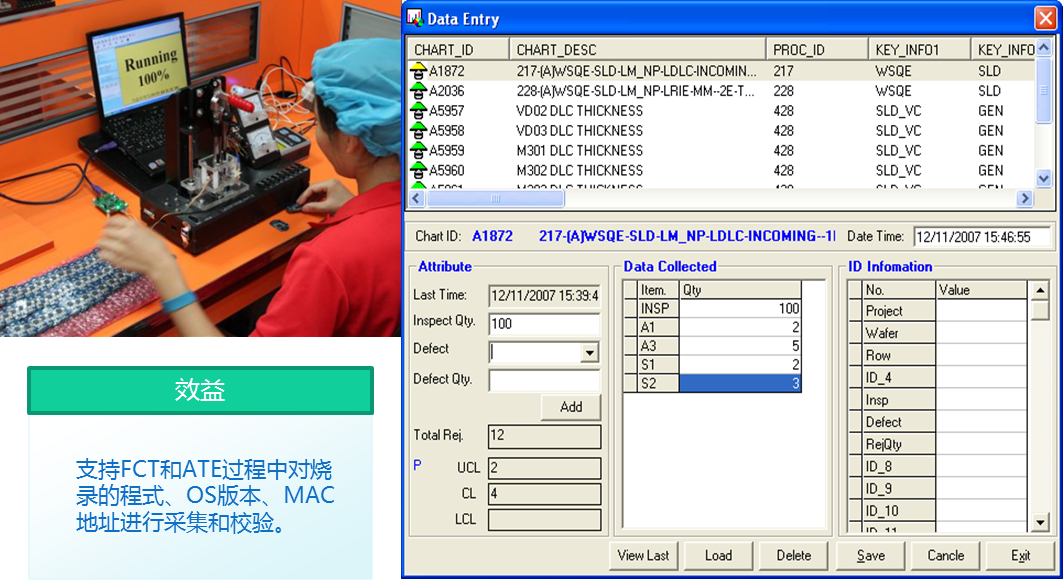

6、燒錄程式\\\\\\\\MAC\\\\\\\\OS版本校驗

7

、

工位SOP看板

通過作業員掃描產品身份識別碼(批次碼),系統馬上從后臺調出相應產品相應工序的SOP,并且確保是最新的SOP版本,是與當前產品和工單匹配的,最大程度避免SOP發放和使用的錯誤,進一步實現現場作業無紙化。

8 、產品包裝

掃描產品條碼入大箱時,系統根據相應的包裝規則自動校驗是否錯裝、少裝、多裝、混裝等,一旦發現會進行報警提示,杜絕人為的包裝錯誤。

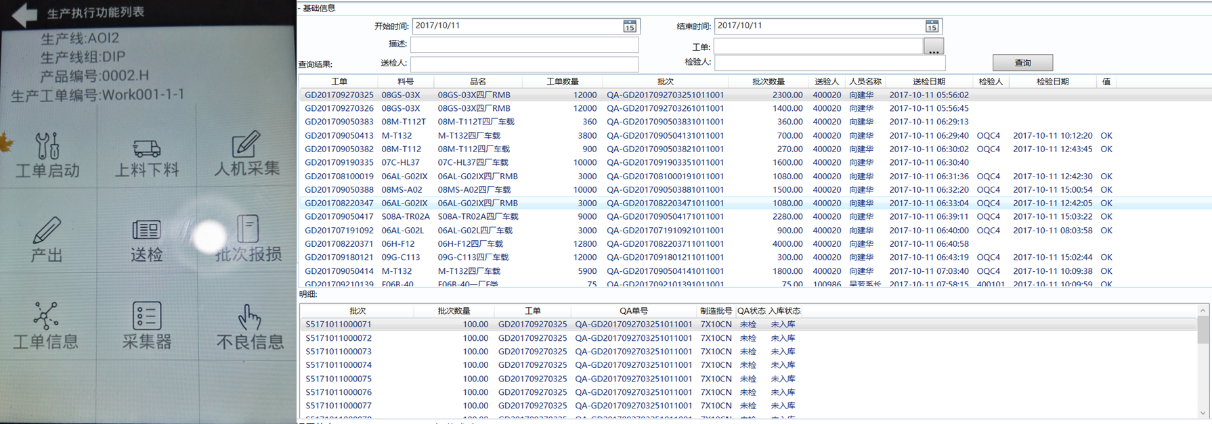

9、送檢

1、工單產出成品后,通過PDA系統端,掃描外箱二維碼,送OQC檢驗。

2、未經過送檢的成品不能過賬\\\\\\\\入庫。

10、OQC檢驗

1、根據系統設置的品質檢驗規范和抽樣標準,對生產的產成品的送檢批,進行抽檢,并采集抽檢過程中的數據。

2、送檢批被連續批退3此,系統凍結此送檢批,需品質管理角色權限解鎖后釋放。(個性化需求)

3、批次判定為OK的,可以進行過賬\\\\\\\\入庫。否則返回FQC,不允許過賬。

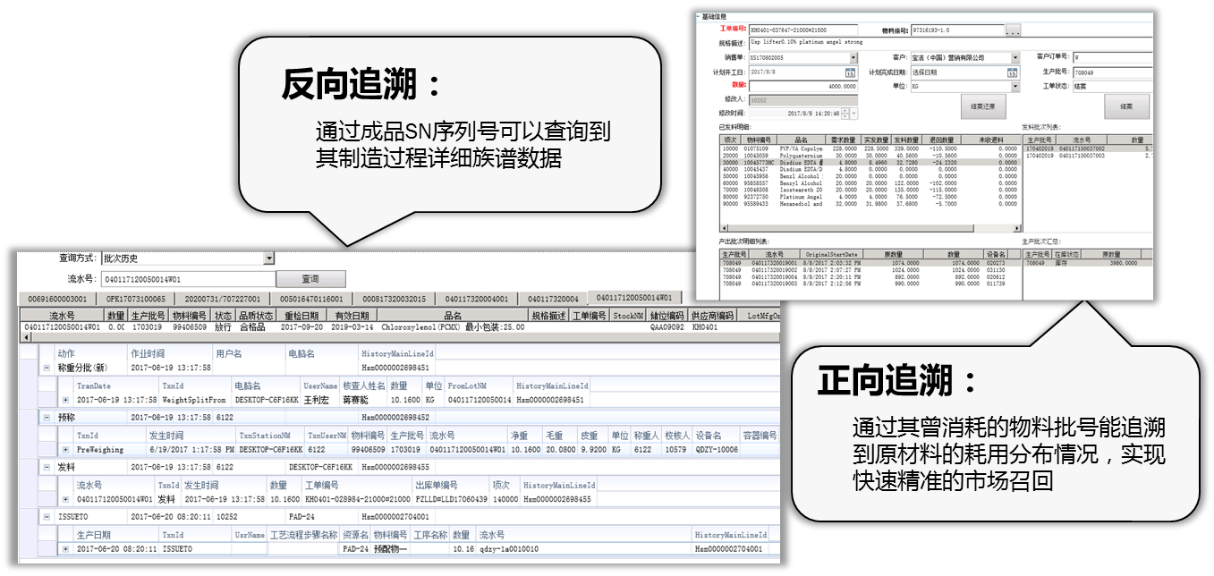

11、正反向追溯

關注官方微信

關注官方微信