国产成人精品午夜福利在线播放丨午夜毛片在线观看丨成人免费午夜性A级毛片丨国产麻豆VIDEOXXXX实拍丨成人午夜黄色福利视频丨成人国产免费丨日韩精品极品视频在线观看免费丨99成人在线 如何讓MES系統發揮出其控制能力

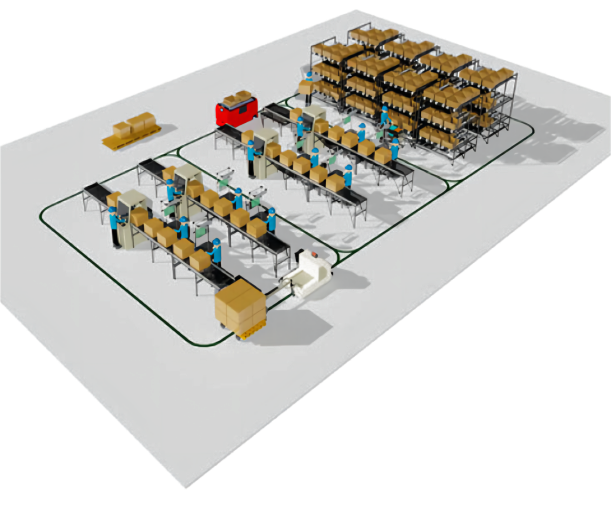

目前,無論是新建還是升級改造項目,其控制系統的規劃或功能拓展目標都在圍繞著 MES 系統進行。由于現場級控制系統是 MES 系統的基礎和支撐,其功能是否完善直接影響 MES 系統作用的發揮,因此,探討如何根據 MES 系統的理念和功能要求來規劃或擴展現場控制系統的功能顯得十分必要和迫切。那么,在眾所周知的常規控制模式下的功能基礎上,還要如何拓展才能讓 MES系統 充分發揮作用?

1.通信

MES中各系統間以及各控制層之間的信息必須要可以自由流動,為此需要在它們之間構建通信網絡。目前常規的做法是在管理層 ( 監控層 ) 與控制層之間通過工業以太網交換信息,控制層與現場設備層之間通過現場總線交換信息。為了避免不必要的通信轉換,控制系統的 PLC 最好具有進行以太網和現場總線 (Profibus 、 DeviceNet 等 ) 通信的功能。變頻器最好具備對應現場總線的通信接口。智能儀表等裝置最好具有現場總線或以太網通信接口,如屬于某系統或與某系統關系緊密,也可在系統內進行局域模擬量傳輸。如車間應用了 ProfiNet 技術,通信將變得更簡潔,但目前汽車行業幾乎沒有應用。

2.設備運行狀態檢測

為了讓 MES 系統中的監控計算機或人機界面能更形象準確地顯示工藝設備整體及其各裝置的運行狀態,現場控制系統必須對電機、水泵和傳感器等的運行或通斷狀態進行檢測和判斷。這就需要增設相應的檢測元件,如編碼器,可直接檢測電機是否運行;光電開關,可檢測工件是否通過或占位;測距開關,可以檢測移動設備行進距離;壓力開關,可以檢測是否過載;風速儀,可以間接檢測風機運行與否;接近開關,可間接反映設備間同步狀態;電流表,可間接反映電機運行狀態等。當采用間接方式時,需配合軟件來實現其功能,例如,通過檢測電機運行電流 ( 不包括起動過程 ) 可以間接判斷其是否處于運行狀態。

3.參數檢測與控制

MES系統檢測與調整現場參數的功能主要靠以太網和控制系統實現。為此,建議在現場 PLC 與現場設備之間建立數字量或模擬量的參數傳遞通道,盡量不采用現場設備與上位機直接通信的方式。以溫度測控為例,有很多種方案,目前比較流行的方案是直接通過 PLC 的本地或遠程模擬量 I/O 直接檢測和控制。

4.工件或移動設備位置檢測

如上位系統要精確顯示工件或移動設備的行進位置,控制系統應根據顯示對象的不同配置激光測距傳感器、編碼器或條碼開關等。激光測距傳感器可直接檢測設備的移動距離;編碼器方案是通過檢測輸出軸轉角的變化后再換算成位移的方法;條碼開關則是通過檢測條碼帶上條碼的變化來確定設備位置,條碼帶須沿設備移動路徑布置安裝。條碼帶的大致形狀。另外,當精度要求不高時,為節省成本,也可根據公式s=vt計算移動距離。其中, s 為移動距離, v 為檢測或換算的設備實際運行 ( 旋轉 ) 速度, t 為運行時間。

5.融入識別系統

車體識別是MES系統的重要組成部分。目前的常用作法是采用 RFID 技術將識別系統融入到控制系統中。數據載體在車間的入口處被寫入加工安裝信息并隨工件行進,各工位根據從數據載體中讀到的信息完成工藝作業,然后再將必要的過程信息寫入數據載體。一般情況下,在重要工藝段前后及分類道岔前必須設置讀寫站。

6.傳感器的冗余設置

在構建了MES系統的生產車間里,傳感器的冗余設置是十分必要的。冗余不僅可以提高設備運行的可靠性和效率,還能為故障判斷創造便利條件。一般情況下,在升降機、移行機和翻轉機等關鍵部位都要對位置檢測傳感器進行冗余設置以降低撞車、掉車等的概率,減少因傳感器故障造成的停產,此外,還可以相互成為故障診斷的參照物。

7.信息提示

MES系統注重提升每道工序的質量和效率,為此而在工位和生產線上設置的信息提示板可以顯示來自于生產管理系統的加工 ( 安裝 ) 信息及來自于生產線各工位的求援信息等。

如上所述,MES系統能否充分展示其強大的優越性,很大程度上依賴現場控制系統的有效支撐。從另一角度考慮, MES 對現場控制系統的新要求將極大地推動現場控制系統的改進和完善。上述拓展功能就是在 MES 的啟發下構想和體會出來的,但也并非完全局限于 MES 框架內。

成翰科技是國內領先的智能制造整體解決方案提供商,在MES/ WMS 系統的研發、生產自動化方面擁有 14 年的行業經驗,是目前位列國內前三的智能制造整體解決方案提供商。

成翰科技擁有一支經驗豐富的專業顧問團隊,技術團隊占70%,并吸納了多名高校教授博士,作為高層次智力資源支撐。

未來,成翰科技將蓄勢待發,聚焦于智能化制造與控制,實現信息、設備、物流三方面智能化融合,全面推進工業4.0制造,助力“中國制造”邁向“中國智造”。

關注官方微信

關注官方微信