国产成人精品午夜福利在线播放丨午夜毛片在线观看丨成人免费午夜性A级毛片丨国产麻豆VIDEOXXXX实拍丨成人午夜黄色福利视频丨成人国产免费丨日韩精品极品视频在线观看免费丨99成人在线 動輒百萬甚至上千萬,MES上還是不上

今天,制造型企業面臨著激烈的行業競爭,承受著超負荷的壓力:利潤越來越少,交貨時間越來越緊迫,生產周期縮短,同時產品變得更復雜。大部分企業已經有ERP這把利劍在手,可依舊在這股制造浪潮中顯得力不從心。難道使用MES系統才能與智能制造接軌?

有了ERP,為什么還需要MES?

現在,ERP和現場自動化系統的發展已經到了非常成熟的程度,但大多數企業的ERP定位于企業計劃,其管理的數據以周、天為時間周期,當出現以下問題——企業原材料在淡季堆積如山,旺季卻供應不足時,企業不得不問,是ERP系統的問題還是企業自身管理存在薄弱環節呢?

實施了ERP才發現,信息化只有起點沒有終點,當解決了上層管理問題時,企業會發現車間現場的實時執行狀況沒有得到有效管控。為了滿足上層管理需要,企業需要有額外的管理人員花更多的時間去應對溝通、聯系、品質監控等方面的問題,由此產生了低效率與附加成本,從而降低整個公司的績效。

如何實現對車間現場的實時管控,答案就是MES!標準并模塊化的制造執行系統是車間和高層ERP系統之間的協調信息系統,它提供了通常ERP系統所不能提供的生產車間信息的透明性;提供了連通上層管理系統與底層車間的可靠數據界面等。

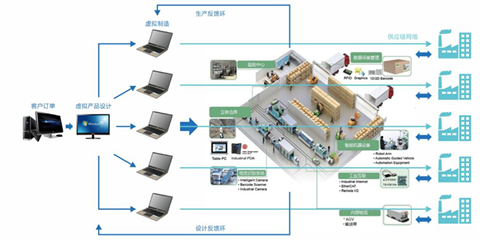

圖1 MES與各個系統集成,實現制造價值最大化

MES能通過信息傳遞對從訂單下達到產品完成的整個生產過程進行優化管理。當工廠發生實時事件時,其能對此及時作出反應、報告,并用當前的準確數據對它們進行指導和處理。這種對狀態變化的迅速響應使其能夠減少企業內部沒有附加值的活動,有效地指導工廠的生產運作過程,從而使其既能提高工廠及時交貨能力,改善物料的流通性能,又能提高生產回報率。它還通過雙向的直接通信在企業內部和整個產品供應鏈中提供有關產品行為的關鍵任務信息。

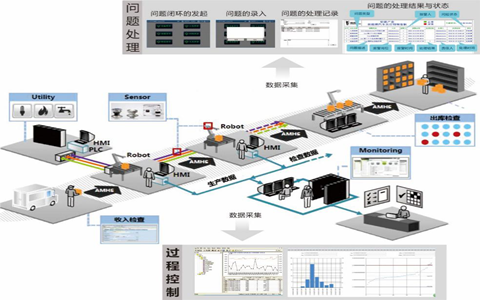

圖2 MES通過上傳下達實現生產過程優化管理

MES 是成本還是收益?

動輒百萬甚至是上千萬的M ES 系統,把中小型工廠擋在了生產信息化大門之外。即使導入了該系統,后續的維護、升級成本也很難承擔。為此,大多數企業把導入該系統 視為沉重的成本支出。

是的!使用它不僅是巨額成本支出,還無法降低人工成本。正如深圳市高斯寶電氣技術有限公司總經理趙總所說,上了成翰科技的系統,他們投入了很大的成本,甚至增加了一些掃描工位。

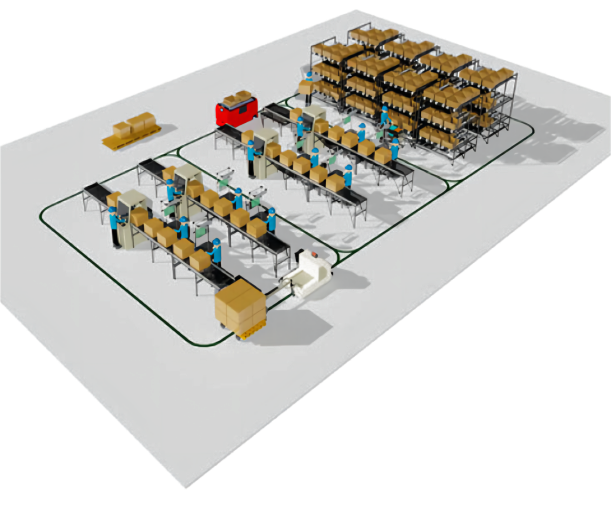

投入系統需增加一些掃描工位

那為什么要上這套“吃力不討好”的系統?上MES,人看機器運作,精準!不上,機器看人做,人會犯錯。高斯寶趙總總結道:“導入系統半年以來,我沒聽說過有發錯料的問題,物料先進先出的問題得到徹底解決,生產進度和品質狀況報表隨時第一時間知道,省去很多報表的統計成本。最顯著的效益是我們的老化設備全面升級,數據從設備里來,不用擔心晚班漏了老化工序,晚上可以開老化班,有效地消除老化工序產能瓶頸;而成品發貨也從不會出現發錯料和包裝標簽打錯的事情。”

外形近似易錯發,源頭條碼識別杜絕錯料

“ 關鍵在客戶審廠時,對我們來說就是活廣告,客戶看到我們嚴謹的品質管控、生產管理水平,都非常稱贊,對我們的產品品質非常有信心。“

“ 這兩年,我們的業務高速增長,有了可靠的生產管理與穩定的品質表現,未來我們將進一步提升目標客戶的定位,增加產品的附加值,這套系統將發揮越來越大的收益。 ”

圖5 報表可視化,為上層管理提供決策

在實施過程中產生具體效益

何時上系統最好?

在珠三角地區,MES成為電子煙行業近期的熱門話題。但早在2014年,從事電子煙生產的深圳麥克韋爾股份有限公司就率先使用系統。實施半年后,麥克韋爾有效滿足 對“所屬批次的每個產品”的所有組成部件或原輔料的“供應批次信息”進行“正反向追溯”,對生產過程的每個關鍵點進行防錯防呆防漏,以及進行關鍵工藝的記錄,進行關鍵測試數據的記錄,在出現品質異常時,能精確界定隱患涉及的批次范圍,實現快速精確的市場召回,控制潛在風險 。

當實施兩年后,其他同行企業才察覺到,麥克韋爾已經在行業內領先一大步,完全滿足客戶對品質方面的更高要求,也具備提價的堅實基礎,實現效益的持續提升。反觀自身企業,此刻不得不上MES進行追趕,而追趕也僅能實現企業不被市場淘汰,系統成為了赤裸裸的成本負擔!

對于這一情況,成翰科技高級 顧問 吳穎 表示, 與其等著被市場淘汰,不如早點,或者分步實現制造信息化,不僅提升制造更高品質更先進產品的實力,也能實現供應商和用戶更緊密的配合,讓該軟件系統成為企業核心競爭的利劍。

制造領域正在全球范圍內發揮越來越重要的作用,是推動科技創新、經濟增長和社會穩定的重要力量。于此同時,市場競爭日趨激烈,客戶尋求更高品質、更快速的定制化產品。因此,該軟件的導入目的并不是為實現智能制造,而是讓MES深入企業運營應用過程中,讓數字化血液融入到車間的每一個細胞,促進企業縮短產品的研發周期,提高生產效率,降低制造成本和產品的不良率,提高市場競爭力,不被一浪高一浪的制造大潮淹沒。

關注官方微信

關注官方微信