国产成人精品午夜福利在线播放丨午夜毛片在线观看丨成人免费午夜性A级毛片丨国产麻豆VIDEOXXXX实拍丨成人午夜黄色福利视频丨成人国产免费丨日韩精品极品视频在线观看免费丨99成人在线 工業互聯網時代的MES發展

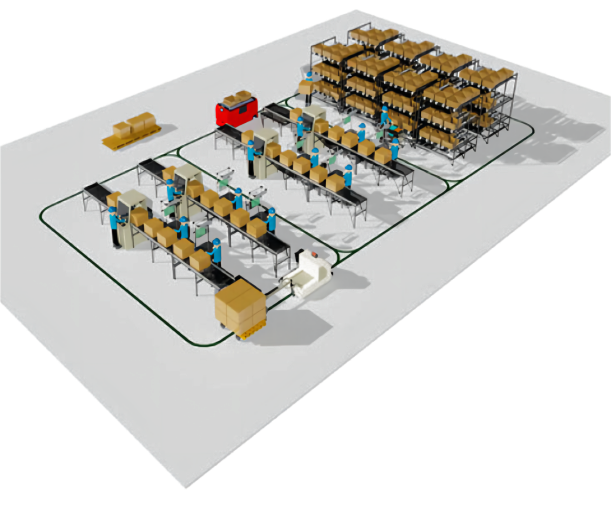

過去十年,是工業互聯網孕育的十年,是理論發展和實踐摸索的十年。技術和應用系統供應商不斷的融合創新,致力于提供更集成、更智能的系統,打通企業運營和生產管理各環節。企業自身也在不斷利用新的技術和應用,打通內部管理和系統壁壘,實現靈活生產,滿足需求變化。對于制造企業而言,應對市場變化,滿足客戶個性化需求,最終必須能夠快速實時地響應和調整生產過程,因此作為管理和控制一線生產的

MES

至關重要。而更重要的是,

MES

要能夠與管理系統無縫銜接,實現從需求到生產到交付的閉環。

MES

作為制造企業生產前線解決方案,過去數年來發展迅速,既形成了如較通用的離散業

MES

方案,也有極富行業特色的如冶金、制藥方案。通過

MES

實現產品和組件生產數據收集與跟蹤、作業人員管理、生產狀態實時監控與質量控制,從而加強ERP計劃的執行能力,讓生產指令在車間現場有效執行,并實現低成本、可視化管理,業已成為制造企業應對市場的不二選擇。從企業實際應用

MES

來看,很多制造企業先后在ERP、CRM、SCM等企業管理系統上投入很多,并著力實現了面向流程的系統集成。

而在

MES

及PLM上,卻往往采取不同的路線,最終系統間往往無法實現真正互聯互通,無法解決真正從客戶需求到生產的完美路由。尤其在制造執行與運營管理方面,一方面缺乏對各環節的實時、透明的管理和洞察,另一方面缺乏實時的變化響應機制,從而無法真正實現產品和組件從需求到設計、從設計到制造、從制造到交付的順暢通路。

從

MES

產品發展來看,既有自動化控制系統向上延伸而來,也有企業管理系統向下拓展制造信息集成再到執行控制。而無論如何,

MES

與ERP等管理系統產品融合集成已經成為事實。然而,傳統的ERP強調集中化和業務流程標準化,

MES

則更強調現場的靈活執行,其真正意義的融合需要兩方面的改造而非簡單集成。

融合基礎首先是數據源尤其是產品數據和制造數據的分布和協調一致,同時要求ERP制造管理功能的分布化,將更多的靈活性和決策權下放到前線的

MES

系統,再通過BPM等實現流程集成和實時BI等管理目標。另外,供應鏈早已形成龐大的供應網絡,在汽車、高速列車、飛機等領域更是如此,供應網絡或制造網絡上的變更管理尤為重要,如何將變更及時反映到分布的

MES

并實時響應,這從另一個層面對

MES

和管理系統融合提出要求。而過去十年

MES

快速發展期間,不斷涌現和實施了眾多各具特色的獨立

MES

產品,形成了很多制造執行的孤島,這對管理系統集成和制造網絡協同也將是一大挑戰。

從未來的需求來看,尤其是在B2P的商業模式下,制造企業必須能夠快速處理大量的單件制造及特別制造的方式,同時全球化驅動的分散性協同制造成為主流,導致了傳統設計、計劃到生產模式的失靈,嚴謹的ERP流程帶來的是時效性和靈活性的折扣。一種新的方式是設計、計劃和生產緊密協作、并行執行,基于同樣的需求、物料、產能等數據,PLM設計結束之前,柔性生產計劃即可快速下達,

MES

實例實時開始生產執行,同時實現良好的反饋機制。這種柔性協同也對系統間設計BOM、生產BOM、數據、模型等一致性和靈活性提出了更高的要求。利用大數據分析及模擬的技術, 進行設計BOM和生產BOM的快速轉換, 對生產流程及物料準備進行模擬預測, 甚至對供應網絡做“壓力測試”,則是工業互聯網時代

MES

依托于大數據和M2M實現創新發展的關鍵一步。

工業互聯網時代的

MES

,或許將重新定義,在協同制造方面超越目前內部個人和組織范疇,而擴展至與供應商和客戶的連接,在制造智能方面將不限于收集、分析與展現,而將進一步實現現場實時分析、協同智能決策,及時調整制造執行過程。制造執行(Manufacturing Execution)系統將蛻變為卓越制造(Manufacturing Excellence)系統。后面的十年,必將是工業互聯網實踐和快速發展的十年,隨著SMAC和M2M技術的發展,提升和拓展

MES

,應對新的客戶需求和市場競爭,對制造企業將至關重要。

關注官方微信

關注官方微信