国产成人精品午夜福利在线播放丨午夜毛片在线观看丨成人免费午夜性A级毛片丨国产麻豆VIDEOXXXX实拍丨成人午夜黄色福利视频丨成人国产免费丨日韩精品极品视频在线观看免费丨99成人在线 MES系統是如何推動企業發展的?

MES系統軟件的可以有效性地改進企業的生產工藝流程和提升管理能力,但是,假如一個系統軟件沒法與別的系統軟件開展有效性的集成化,那就會成為信息不對稱,而MES系統軟件的集成化能力能有效性構建出與別的制造系統地“橋梁”,可以與企業別的目前系統軟件完成高效率集成化和信息交互。

在之后相當長一段時間內,將是國內加工制造業完成提升轉型發展和智能制造系統的至關重要時期。MES系統軟件的運用除去使制造企業在數字化管理能力上超過一個新的科技水平,還能根據更進一步對車間的質量管理體系的改進,為企業完成提升轉型發展加強企業競爭力奠定結基礎。

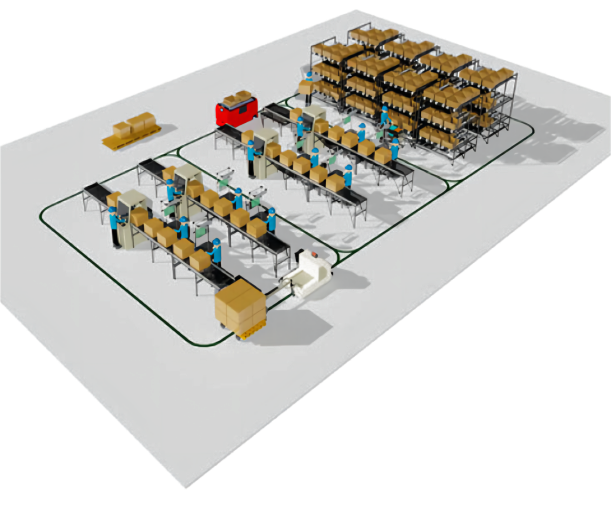

MES制造執行系統規定了數據收集,維護保養監管,排產排程,資料控制,工時監管,生產、物料跟蹤,品質保證監管,資源管理,績效分析等方面的交互作用,對生產一線的狀況完成實時監管,可以大幅改進成本管理,監管作業進度。

企業信息系統建設要系統軟件總體規劃,分步實施。首先大家關注的是重要績效考評指標設計(KPI),所以做企業技術創新總體規劃時,首先需要開展總體上的需求分析即數字化的總體規劃,同時還要建設系統軟件、網絡等基礎設施建設,要完成企業工作流程總體方案設計及業務流程優化和重塑及企業ERP的配備。

既面向事務處理,又為輔助分析決策給出的數據支撐。從產品盈利能力的角度分析每一項產品在每個階段的成本,從而對產品的競爭能力做出判斷;在分析的基礎上,對生產組織做出改進;對資源布置做出調整;對價格行情做出恰當布置。分析不僅局限性在生產管制階段,要涉及好幾個方面,包括:需求的收集和分析、制造單元資源的配備、對屬地化制造基地基本情況的分析、互供、外供監管等。根據分析,明確各專業間的協作關系,并改進。

而此時MES制造執行系統的發展趨勢,正好能填補這一個空白,使制造企業管理人員又看到了新的希望。MES制造執行系統關鍵用于生產線制造步驟的監管與改進,將工廠內生產的實時和精確數據回應于報表或別的方式上,呈現的結果會隨著狀況的不同而做出更改,意義關鍵在于降低并沒有附加價值的活動,如機臺當機等,促進工廠生產提高的生產狀況。

關注官方微信

關注官方微信