国产成人精品午夜福利在线播放丨午夜毛片在线观看丨成人免费午夜性A级毛片丨国产麻豆VIDEOXXXX实拍丨成人午夜黄色福利视频丨成人国产免费丨日韩精品极品视频在线观看免费丨99成人在线 企業MES系統情況該從哪些方面助力智能制造

企業現有的MES系統主要針對流程生產中的關鍵點進行控制,實現的主要功能有生產計劃管理,產品跟蹤管理,生產裝配指示,關重件檔案管理,停線管理,LED生產看板,品質管理,報表管理等。傳統的質量保證技術與手段已難以適應現代質量保證的要求,采用MES與質量管理相結合的手段,可以優化傳統質量管理所存在的問題,具體可以實現以下幾個方面的優化:

1)質量信息處理及時化。

現有的MES系統主要實現了基本信息的存儲及共享功能,并不能滿足企業對生產過程全方位的監控管理和物流狀態追蹤的需要,首先,裝配廠遠離零部件供應商,且拖拉機裝配過程復雜,廠外物流配送系統龐大,整個物流運輸成本高,為確保配送的零部件質量,增加了物流運輸途中的質量監管力度。傳統的產品質量數據的采集與統計多采用手工方式,效率低下,一致性差,可信度低。降低質量事故所造成的大量人力物力財力的浪費。

2)質量信息流動暢通化。

傳統的質量信息處理過程相對孤立,數據分散、缺乏規范化,MES中的質量管理可以實現數據快速流動,信息通道暢通,可以提高質檢部門與計劃調度部門的及時反饋和工藝部門的及時交流,車間對質量信息的綜合處理能力得到提升,同時可以對產品質量全過程進行有效控制及持續性改進。MES系統的應用非常廣泛,其在企業應用中有著非常重要的作用,我們了解到MES能夠助力智能制造,智能制造是一種由智能設備和人類專家共同組成的人機一體化智能系統,它在制造過程中能進行智能活動。

3)提供有效的支持系統與工具。

MES系統為質量業務流程提供保障。軟件系統輔助的質量管理和流程固化的過程控制將制造質量信息同人的操作緊密聯系起來,使物料進入車間加工后,可以對車間的加工質量狀況進行信息追蹤,并為企業計劃層的質量決策提供可靠的依據,從而可以提高車間質量管理效率,有效的控制產品的不合格率。

目前國內制造企業的科學管理基礎薄弱、資金缺乏、缺少必要的員工培訓等以外,從企業信息化角度來看,主要障礙之一就是缺乏一種質量數據的組織形式和載體來有效組織和管理產品的相關質量信息,以便盡可能地利用統計分析工具和方法,來實現質量不斷改善的目的。MES中質量管理模塊的優勢就在于運用各種統計工具(例如SPC(StatisticalProcessControl),QFD(QualityFunctionDeployment)、控制圖等)最大程度地挖掘歷史質量數據中所包含的有用的可供決策的質量信息,進而識別具體的產品及過程改進機會,質量數字化管理的成功實施有賴于高質量的數據組織、管理、處理和存儲。

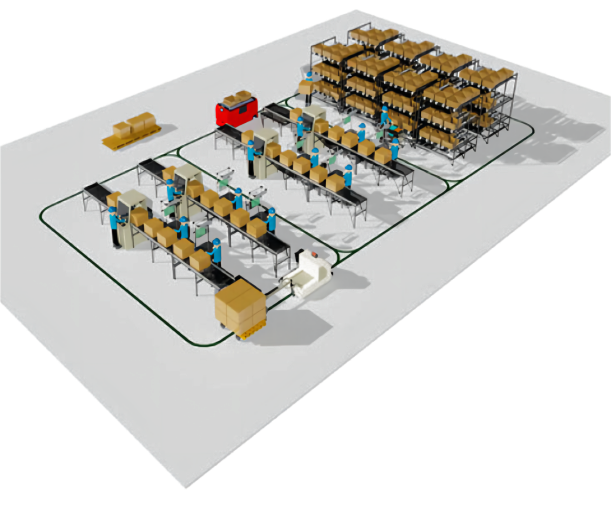

成翰科技是國內領先的智能制造整體解決方案提供商,在MES/WMS系統的研發、生產自動化方面擁有14年的行業經驗,是目前位列國內前三的智能制造整體解決方案提供商。

成翰科技擁有一支經驗豐富的專業顧問團隊,技術團隊占70%,并吸納了多名高校教授博士,作為高層次智力資源支撐。未來,成翰科技將蓄勢待發,聚焦于智能化制造與控制,實現信息、設備、物流三方面智能化融合,全面推進工業4.0制造,助力“中國制造”邁向“中國智造”。

關注官方微信

關注官方微信