MES系統是什么,它的功能模塊包括哪些,采集數據和過程控制如何實現?

工業4.0是基本國策,

智能制造是工業4.0的核心,

工廠數字化是必要條件,

工業大數據是智能工廠的血液,

MES是智能工廠的脊柱。

也就是說,mes是在國家政策,世界工業發展大勢下應運而生的。

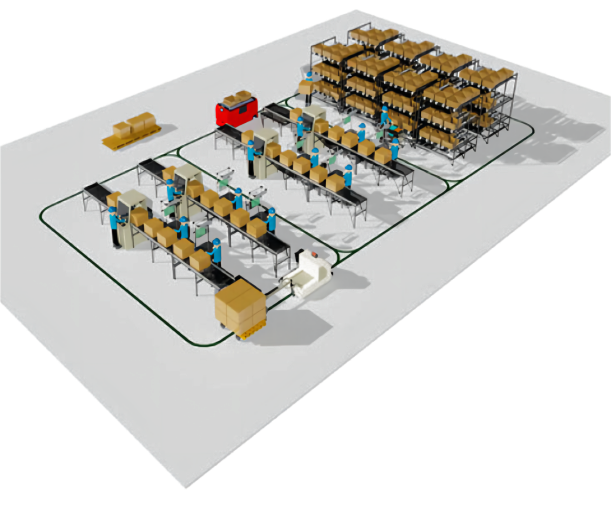

MES把分布在工廠各個作業點上的微電腦、移動終端、RFID/條碼設備、軟件PLC、傳感器、等都通過網絡集成連接在系統中,讓數字化血液貫穿工廠的每個細胞。

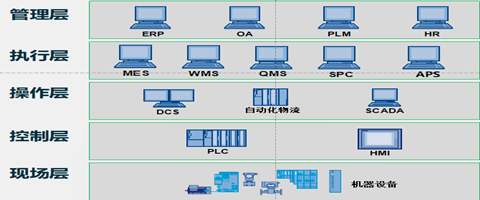

面向工業4.0工廠的五層數字化結構規劃

管理層:ERP(Enterprise Resource Planning)企業資源計劃、OA(Office Automation辦公自動化)、PLM(product lifecycle management產品生命周期管理)、HR(Human Resource人力資源)命令由管理層發出。

執行層:mes(Manufacturing Execution System 面向制造企業車間執行層的生產信息化管理系統,MES能通過信息傳遞對從訂單下達到產品完成的整個生產過程進行優化管理);wms(Warehouse Management System倉庫管理系統);qms(Quality Management System質量管理體系);spc(Statistical Process Control統計過程控制);aps(進階生產規劃及排程系統)。

操作層。

控制層。

現場層。

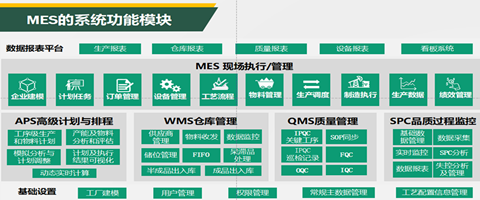

MES各板塊的邏輯關系

工廠良性運營的關鍵指標有:

1.由上而下按計劃生產使計劃與生產密切配合,

2.在最短的時間內掌握生產現場的變化,

3.作出準確的判斷和快速的應對措施,

4.保證各種異常得到合理而快速的修正。

MES在整個企業信息集成系統中承上啟下,是生產活動與管理活動信息溝通的橋梁;在產品從工單下發到生產為成品的整個過程中,扮演著促進生產活動最佳化的信息傳遞者;當生產事件發生時,MES借著所收集的即時信息,做出快速的反應,以減少無附加價值的生產活動,提升工廠的生產效率。

數據采集的實現方式

數據收集是MES項目的基礎及核心,只有數據方便、及時、準確的收集匯總到數據庫,才能有效的發揮后續幾個功能模塊的作用。

在車間現場部署信息采集點,根據現場情況和管理要求,選擇相應的數據采集方式(例如PC機+條碼閱讀器、便攜式采集終端、485數據終端設備+條碼閱讀器),通過掃描條碼、手工錄入、設備集成等方式收集關鍵物料、檢測結果、軟件版本、測試數據、維修、抽檢、包裝、重工等信息。

過程控制的實現方式

根據現場作業所收集的數據,建立日常管理信息數據平臺,監控現場連續的作業過程、分解SPC(統計過程控制)和SQC(統計質量控制)的數據信息,包含對作業過程中各項元素(人員、設備、產品、物料、實時數據信息)的跟蹤、校驗、管理,運用防呆機制避免作業過程中不必要的差錯。

對現場所收集的各項數據進行合法性驗證,將驗證結果及時反饋給操作人員,只有通過驗證后才可以繼續執行某項操作,確保產品實際生產流程和預定流程的一致性,例如人員崗位、條碼規則、工藝生產流程、上料、物料裝配、完整性、可用性、存在性、沖突性、質量狀態、兼容性等。

關注官方微信

關注官方微信