国产成人精品午夜福利在线播放丨午夜毛片在线观看丨成人免费午夜性A级毛片丨国产麻豆VIDEOXXXX实拍丨成人午夜黄色福利视频丨成人国产免费丨日韩精品极品视频在线观看免费丨99成人在线 MES產品標準化和實施為何如此難?(2)怎樣實施標準化

三、MES該如何實現標準化

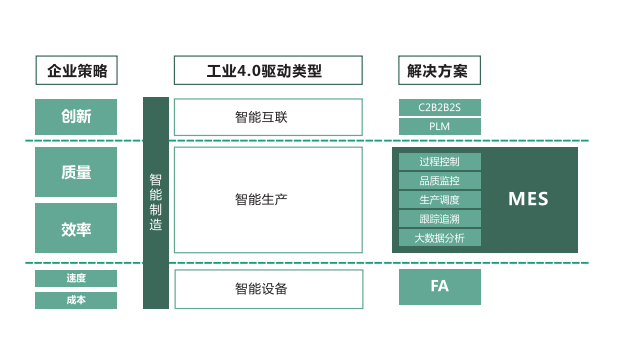

智能制造的廣泛普及和應用,對MES提出了更高的要求,如實現柔性生產、可擴展性、開放性以及能夠針對外界環境變化迅速重構、快速響應市場變化。因此,MES系統的標準化應當沿著以下展開的:體系架構的標準化、業務邏輯的模型化和標準化、信息結構的標準化。隨著MES系統實施方法論的成熟,實施模式和評價策略也在逐步走向規范化和標準化[]。

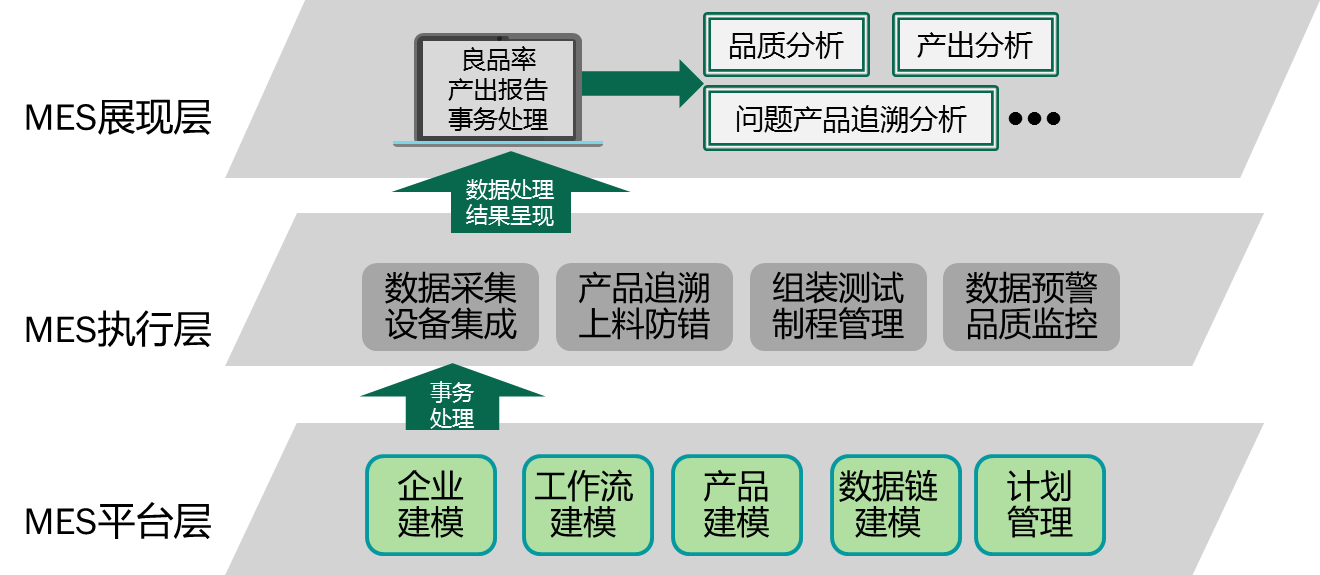

MES系統體系架構標準化

建立MES標準體系架構時,要站在企業經營管理的高度,由頂向下規劃MES的總體架構體系[],并對模型下的每一個功能模塊進行了定義。MES標準體系架構分為平臺曾、執行層和業務層三部分,要求必須能實現整體過程協同和全局優化,實現不同廠商產品間標準化功能接口,提高MES系統對業務和管理持續變化的適應性。

MES業務邏輯的模型化和標準化

由于經營理念、開發目標、產品的成長基礎和歷程不同,MES系統和經營管理以及其他生產控制系統的邊界往往很難清晰界定,導致系統之間和功能模塊直接存在著較多的重疊。因此,MES廠商應該根據行業不同,把MES系統功能模塊進行劃分為生產運作管理、庫存運作管理、質量運作管理、維護運作管理等4個功能區,并給出這4個功能區的詳細活動模型

由于理念、出發點、產品成長基礎和成長歷程的不同,MES和經營管理及生產控制系統的邊界往往很難劃分清楚,軟件系統之間、功能模塊之間存在較多的重疊。因此ISA和 ISO/IEC 避開MES 邊界到底在什么地方的爭論,針對更廣義的制造自動化系統構建參考模型。

MES的業務邏輯標準詳細定義了系統功能組成及各功能模塊之間的相互關系,各廠商的MES系統在實現與外部系統的集成時只要滿足標準定義的功能關系和數據接口關系就可以實現標準的集成。

MES系統的信息結構標準化

在功能模型的基礎上分析了MES相關的主要信息類型,辨識出MES系統應該主要考慮的職員、設備、物料、工藝段、生產能力、產品信息、生產計劃和生產績效等8個對象,使用UML定義了這些對象的模型并給出了相應的類及其屬性表。采用通用的信息技術標準,實現信息交換機制和交換方式。

MES系統的實施模式和評價策略標準化

主要給出了制造MES的實施策略和規范,包指MES實施組織架構、實施過程中各階段的作業規范、過程規范。為導入MES的企業和MES供應商進行產品咨詢服務和實施提供有效的依據。

評價策略的標準化主要定義MES投入使用后產品運行的穩定性、 數據的準確性、響應的及時性、數據完整性等技術性能評估方法和指標以及售后服務方式,為企業對MES軟件產品性能評價提供方向工具,也作為MES供應商的售后服務指導方案。

四、MES系統設計與項目實施難點

MES系統設計和項目實施,跟產品標準化一樣,是一條布滿荊棘的路。

1、工藝及生產組織的難點及對策

無論是離散型制造業還是流程型的特點是工藝路線復雜及生產組織管理困難,一個零件往往要經過多道工序加工才能完成。另外生產組織管理也十分復雜,如免檢工作中心、報檢即報工、首工序送料、輔助班組和工具班組等等。

針對上述工藝加工及生產組織管理特點,分別必須采用不同的設計對策。首先采用RFID技術,解決操作工與班組、操作工與所取加工任務及報工報檢、一工序多工步、物料跟蹤與驗證、批次分拆等數據采集問題;其次PDA結合條碼技術解決各種工序加工及生產組織管理流程處理難點及效率問題;再次,在程序設計時,采用嵌入式技術設計終端,采用分層設計技術及多線程同步技術訪問與上下層信息接口,實現數據的“上傳下達”及信息共享。

2、項目管理風險及對策

MES項目的實施涉及到工藝、生產、車間、質量、倉庫、采購、計劃等企業運營的核心部門,項目實施的范圍廣、參與人員多、周期長,所以在項目實施前應充分考慮到項目的風險,并尋求資源給予控制。風險主要存在選型不當、需求出現較大偏差、不切實際的期望、業務部門參與度低、不認可和接受工作習慣的改變、數據準備的工作量大以及管理層的支持度低等多方面。

因此,在實施前和過程中,必須有準備地找出解決的對策。

|

風險 |

對項目的影響 |

可能性 |

解決的對策 |

|

選型不當 |

無法實現既定目標 |

高 |

對供應商提交詳細的解決方案進行認真評審,即使提出疑問,要求供應商給予解答和承諾 |

|

需求出現較大偏差 |

功能存在差異 |

低 |

需求報告必須經各事業部確認,需求調研時,各業務部門充分參與,最終需求由業務部門領導進行審核。 |

|

不切實際的期望 |

公司對系統的接受程度 |

低 |

明確需求,實施過程抓大放小,緊緊圍繞主要目標開展工作,一個階段一個階段目標推進和鞏固 |

|

業務部門參與度不高 |

影響需求的準確性及流程的合理性 |

中 |

項目實施過程需業務部門的主要負責人掛帥,并排除骨干力量參與項目的實施工作。負責人對MES在本部門的實施成敗負責。 |

|

工作習慣的改變 |

影響項目的實施進度 |

低 |

流程的擬定由業務骨干負責,盡可能貼近實際,同時由業務骨干負責對本部門用戶的培訓工作 |

|

數據準備的工作量 |

影響項目的進度 |

高 |

業務部門深度參與,嚴格的數據準備計劃和進度跟蹤 |

|

管理層的支持度 |

影響系統的執行力度 |

高 |

方案的評比、項目的啟動、項目的上線等關鍵性會議,邀請董事長、總經理參加,并要求各事業部主要負責人參加 |

|

對實施工作量評估不足,難度估計不夠 |

項目超時,成本增加 |

中 |

嚴謹的項目計劃、可惜的項目管理、三方的密切配合向項目領導小組、項目支持小組尋求幫助 |

|

范圍延續 |

項目超時,成本增加 |

高 |

所有范圍改變都應由項目經理批準,而且申請上必須說明由此對整個項目帶來的影響。 |

|

及時地解決作業流程和企業政策的問題 |

影響工作變化的平穩過渡和項目超時 |

高 |

項目中的關鍵人員必須有充分的決策權,單位之間的沖突由高級管理層解決。所有問題必須有正式的記錄,指定重要性在必要時提交到項目經理 |

表1: MES項目管理的風險及決策

小結

MES產品如此難標準化,必須進行定制性開發,而項目的實施又如此艱巨,但為什么市面上有部分廠商能夠號稱一周上線?這是極其不負責任的行為!因為MES系統上線是一個復雜的過程,難免會有各種測試和調整還有用戶培訓,都需要一線用戶進行全力配合。

因此,MES的選商方面,除了要充分剖析自身企業實力,明確企業信息化目標外,還要完全了解MES供應商,對他們的研發實力、行業經驗、數據的安全性、實施能力、系統集成能力、價格和開發周期進行深入了解和分析,切勿因為供應商的名氣大、價格優、上線快而作為優選導致本末倒置。

成翰-槍魚Marlin- WMS倉儲管理系統作用概述

中興屢遭制裁的反思,執著于核心技術才是企業生存發展的長久之計?

關注官方微信

關注官方微信