国产成人精品午夜福利在线播放丨午夜毛片在线观看丨成人免费午夜性A级毛片丨国产麻豆VIDEOXXXX实拍丨成人午夜黄色福利视频丨成人国产免费丨日韩精品极品视频在线观看免费丨99成人在线 MES系統與傳統生產管理方法相比有哪些優勢?

隨著制造業的不斷發展和競爭的加劇,企業在提高生產效率、降低成本、優化資源利用等方面面臨著越來越多的挑戰。在這一背景下,制造執行系統(MES)作為現代智能制造的重要組成部分,為企業帶來了諸多優勢。相較于傳統的生產管理方法,MES系統顯著而引人矚目地展現出了以下幾個差異。

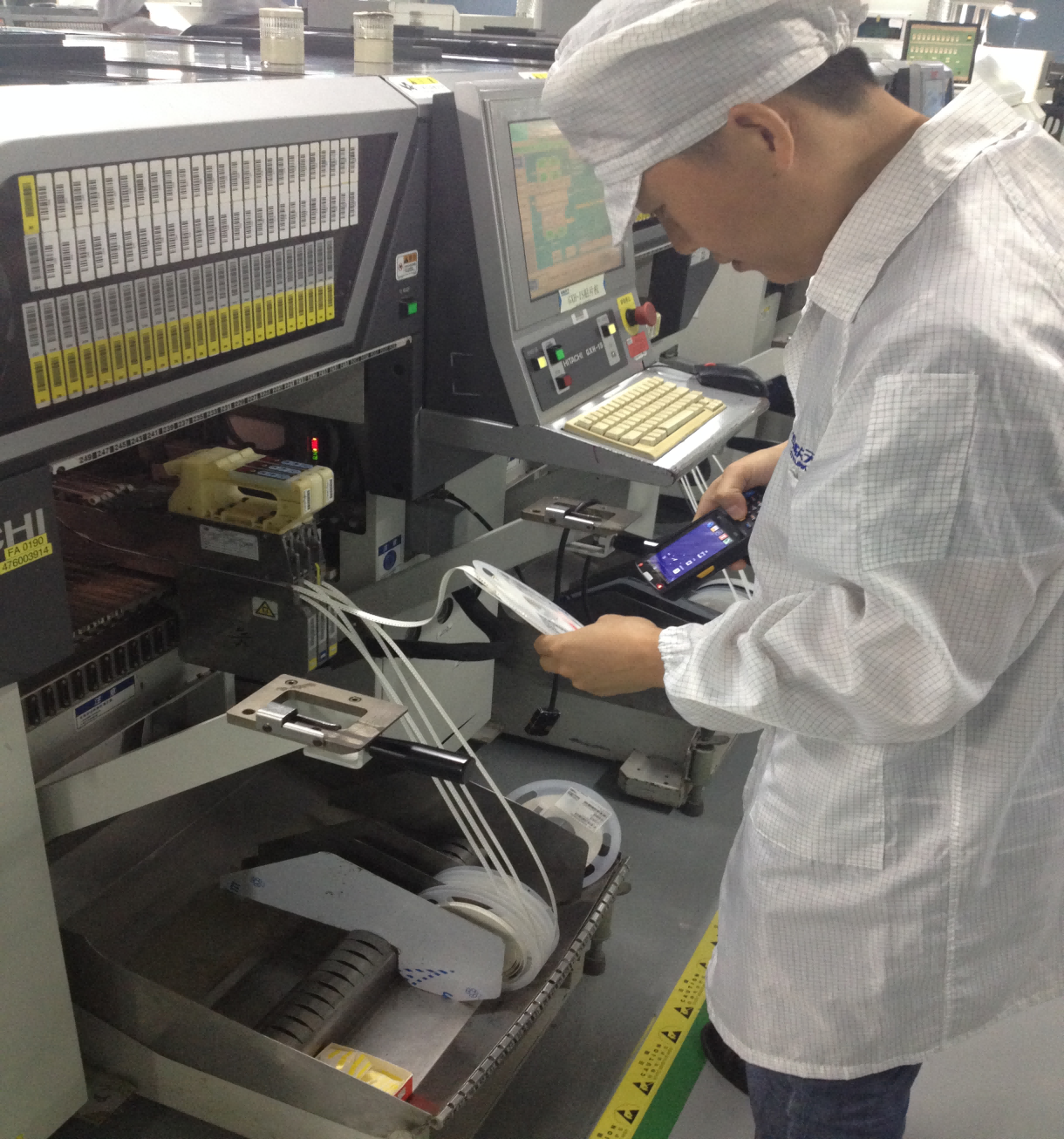

1. 實時數據采集與監控

傳統生產管理方法常常依賴于人工的數據記錄和報告,容易出現數據延遲、錯誤等問題。而MES系統通過自動化的數據采集和實時監控,能夠準確地獲取生產過程中的關鍵數據,并將其實時展示在控制中心,使管理者能夠隨時了解生產狀態。這有助于快速識別潛在問題,采取及時的措施,從而提高生產效率和質量。

2. 生產過程優化

MES系統具備智能化的生產調度和排程功能,能夠根據訂單、設備狀態、人員等因素,自動優化生產計劃,避免了傳統手工排程的繁瑣和不準確。通過合理的資源分配和作業調度,MES系統能夠最大程度地降低生產中的閑置時間和等待時間,提高生產線的利用率和產能。

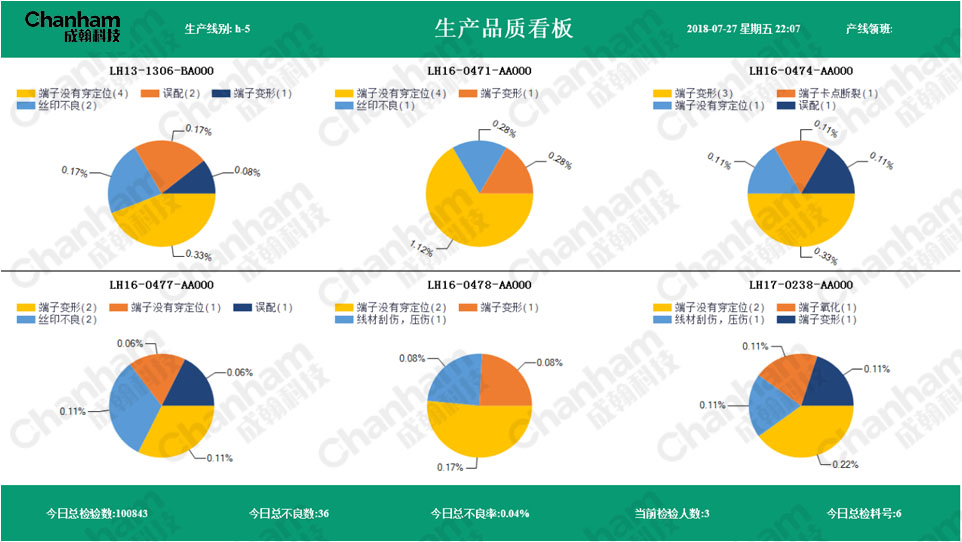

3. 質量管理與追溯

在傳統生產管理方法中,產品質量問題往往需要耗費大量時間和人力來追溯根源。而MES系統在生產過程中對關鍵參數和工藝進行監控,一旦出現異常,系統會立即發出警報,并記錄相關數據,以便后續分析。這種追溯功能可以幫助企業快速定位問題,進行質量分析,并采取措施進行改進,從而提升產品質量和客戶滿意度。

4. 實時預警和故障診斷

MES系統具備實時監測和預警功能,能夠在生產過程中檢測到潛在的故障或問題,并立即發出警報。這有助于及早采取措施,避免生產中斷和設備損壞,從而提高設備的可靠性和穩定性。

5. 資源優化與節能減排:

MES系統通過對生產過程的精細調控,可以實現更有效的資源利用。它能夠根據實際需求進行能源、原材料和人力的合理分配,從而降低生產成本,減少能源消耗,達到節能減排的目標。

6. 靈活性與定制化生產

傳統生產管理方法通常較為剛性,難以適應不斷變化的市場需求。相比之下,MES系統賦予了生產線更大的靈活性,能夠迅速調整生產計劃以滿足不同的訂單和客戶需求,實現定制化生產。

7. 數據分析和決策支持

MES系統不僅可以收集大量生產數據,還能夠進行深度分析,揭示生產過程中的模式、趨勢和關聯性。這為管理者提供了更多洞察力,能夠基于數據驅動的決策來優化生產流程和業務策略。

8. 遠程監控和管理

MES系統使企業能夠實現遠程監控和管理生產過程,無論身處何地都能實時了解生產狀態。這為企業高層提供了更大的靈活性,使他們能夠及時做出決策,推動業務發展。

9. 即時溝通和協作

傳統生產管理方法中,部門之間的溝通和協作常常存在信息不暢、誤解等問題,影響了生產的協調進行。而MES系統提供了即時溝通和協作平臺,使各部門能夠實時交流信息、分享數據,實現更高效的協同工作,加快問題解決和決策的速度。

綜上所述,MES系統相較于傳統生產管理方法,具備了實時數據采集與監控、生產過程優化、質量管理與追溯、即時溝通和協作等諸多優勢,能夠為制造企業帶來更高的生產效率、更好的產品質量以及更強的市場競爭力。

成翰科技作為智能制造領域的佼佼者,在行業擁有18年的豐富經驗,專注于為制造企業提供全面的智能制造解決方案。成翰MES系統不僅匯集了先進的技術和豐富的實踐經驗,更是企業實現生產數字化、智能化轉型 最值得信賴的合作伙伴 。借助成翰MES系統,企業充分釋放生產潛力,提升核心競爭力,迎接挑戰,贏得未來。

如果您也希望將您的制造業務推向一個新的高度,選擇成翰科技,您將擁有一個強大的智能制造合作伙伴,共同開創智能制造新時代。

關注官方微信

關注官方微信