国产成人精品午夜福利在线播放丨午夜毛片在线观看丨成人免费午夜性A级毛片丨国产麻豆VIDEOXXXX实拍丨成人午夜黄色福利视频丨成人国产免费丨日韩精品极品视频在线观看免费丨99成人在线 高斯寶MES實施案例

国产成人精品午夜福利在线播放丨午夜毛片在线观看丨成人免费午夜性A级毛片丨国产麻豆VIDEOXXXX实拍丨成人午夜黄色福利视频丨成人国产免费丨日韩精品极品视频在线观看免费丨99成人在线 高斯寶MES實施案例

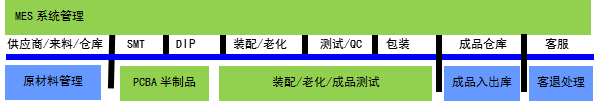

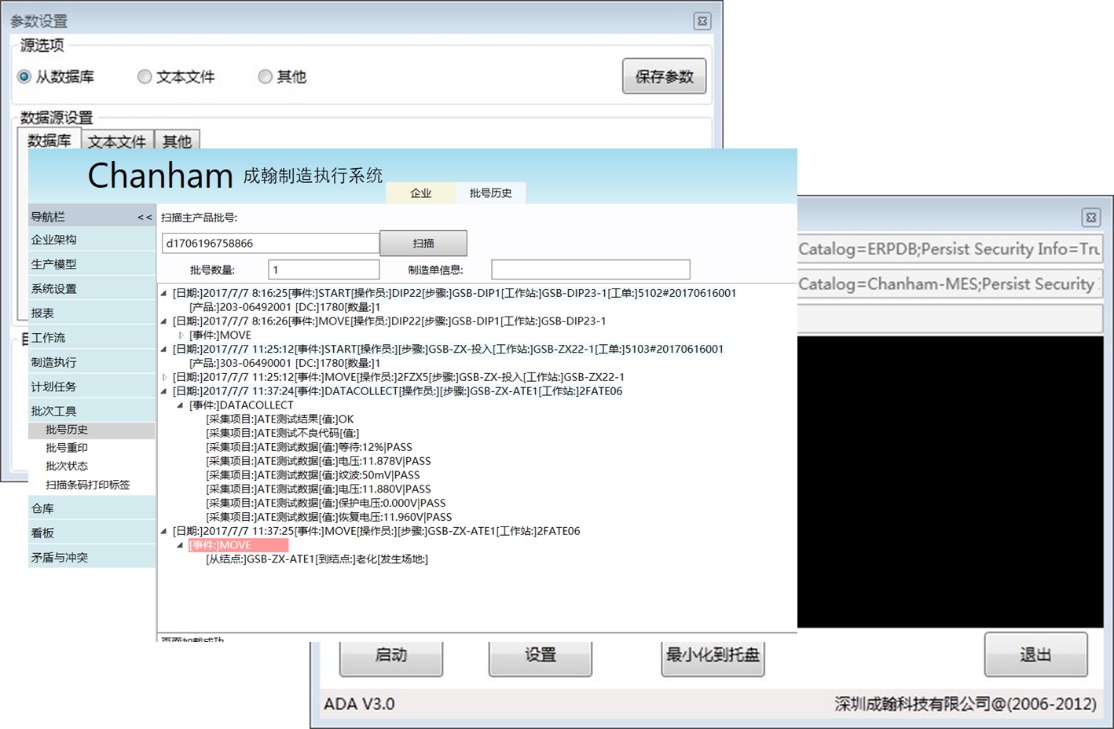

面對激烈的市場競爭和挑戰,為了滿足客戶的需求以及實現對生產的改善,成翰科技定制的MES系統是一套靈活、平臺化、符合電子行業特質,具有技術前瞻性的制造執行系統,有效滿足電子行業降本增效以及智能化管理的需求。

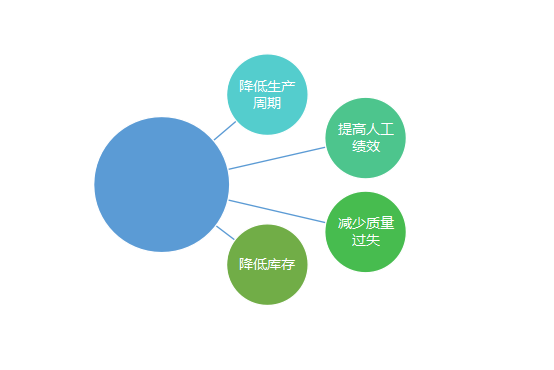

成翰科技針對電子行業定制的制造執行系統解決方案,實現以下目標:

靈活、高效、可控、可溯、實時、透明

1. JIT庫存狀態與生產過程可視看板管理

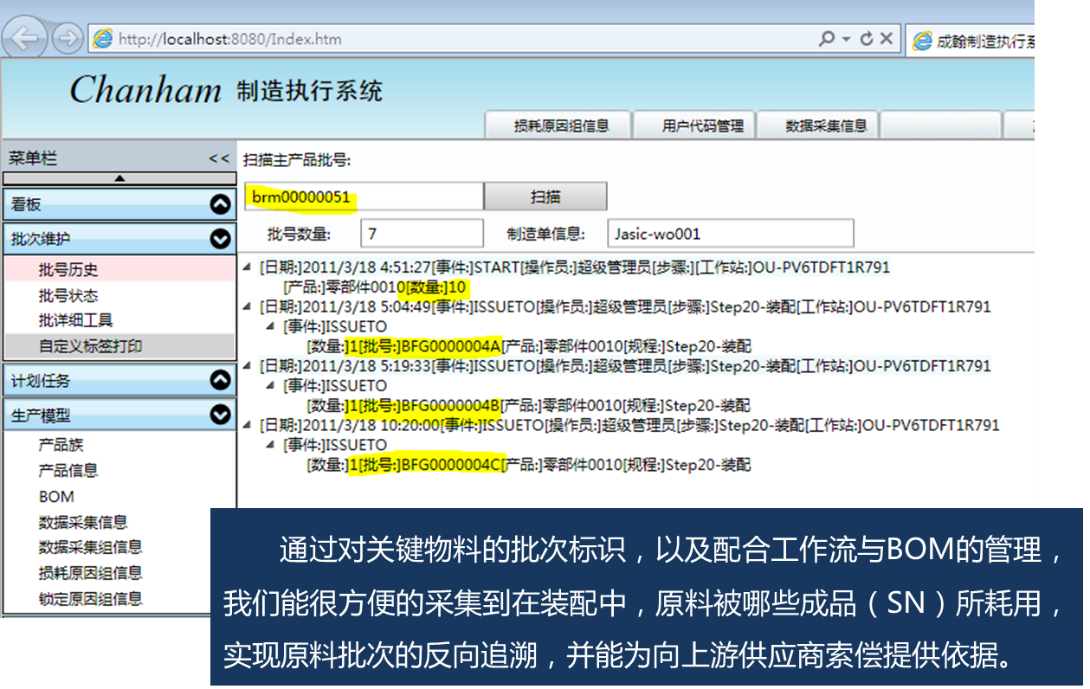

2. 原材料批次與供應商的關系數據管理

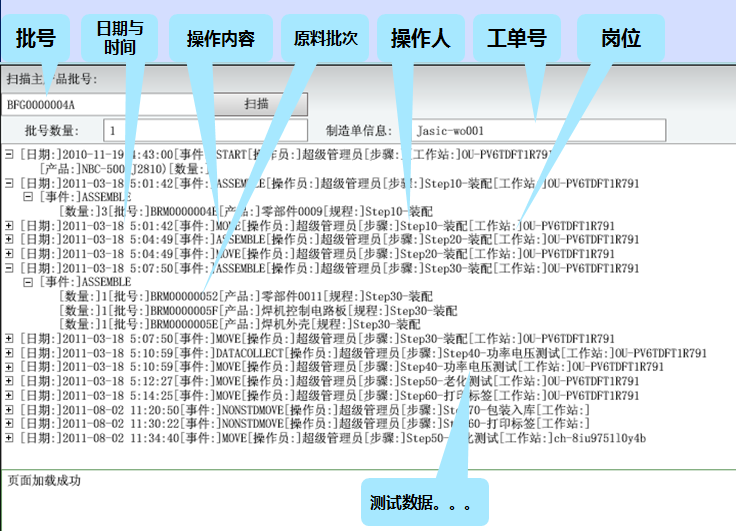

3. 產品過程數據實時檔案追蹤追溯管理

4. 產品屬性版本檔案追溯管理

5. 生產訂單批號與產品單品狀態對應性管理

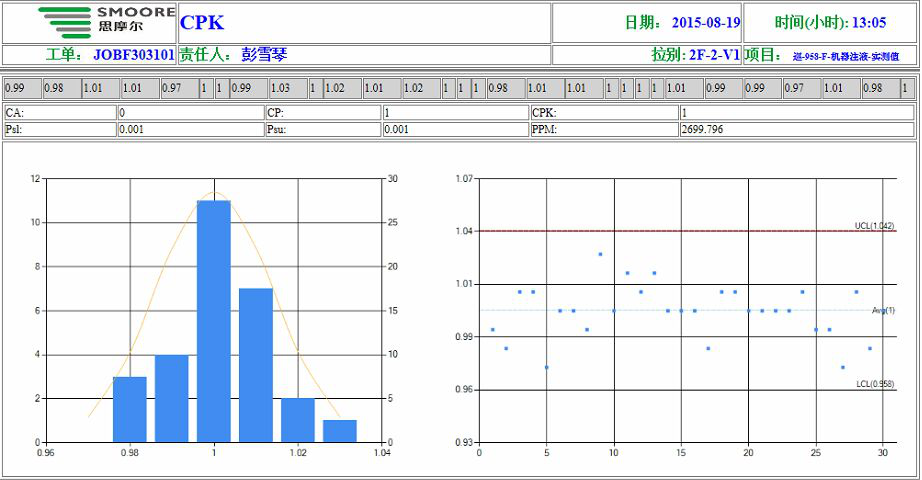

6. 實時、全面、準確的工程/品質分析存檔追溯

7. 工程文件管理及其實施糾錯防錯實施

8. 自動化設備控制數據擴展對接

系統特色介紹

針對制造現場的倉庫管理

1.供應商遠程申請批號,從源頭識別來料:成翰MES系統對接ERP,采購單生成后,供應商遠程獲得由采購單信息生成內外包裝的批次號,打印并粘貼.

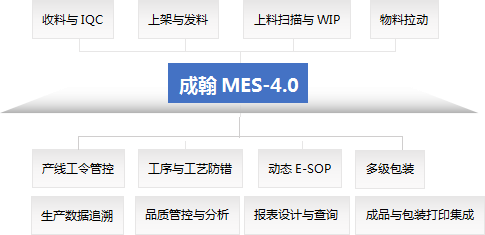

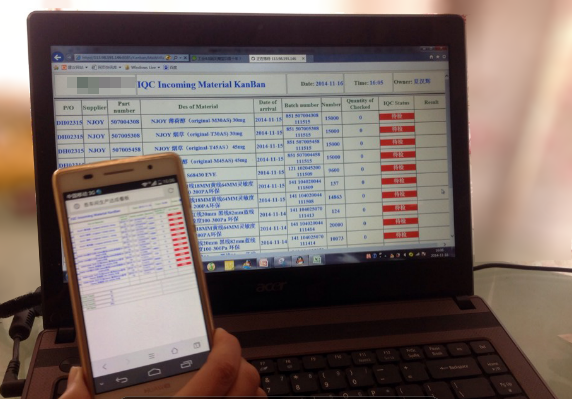

2. 收料信息同步IQC,部門信息高度協同:員工通過PDA方式嚴格按照采購單進行批次收料.收料完成后的批次將進入待IQC狀態,并同步到IQC檢驗部門,減少紙質報告的流轉。

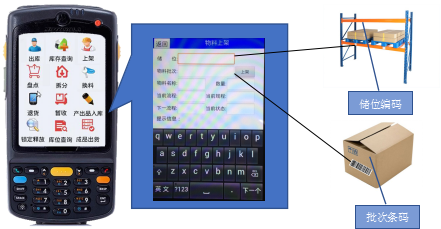

3. 支持自由上架,精準下架:通過PDA上架,支持混放,系統會記錄每個批次的上架時間和對應的儲位編碼。下架時通過PDA獲得精確的庫位尋址,提高庫位利用率,提升員工找料效率,有利于先進先出的執行。

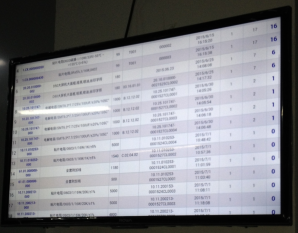

4. 實時監控,防止呆滯:通過庫齡看板,對倉庫的積壓貨一目了解,對超期貨及時進行退供應商處理,或及時代替使用處理,避免呆滯廢的產生

5. 盤點不停產:支持不停產,多種盤點方案。當系統生成清冊,系統將關閉所有與清冊關聯的物料批次,保證盤點的正確性.

制造執行管理

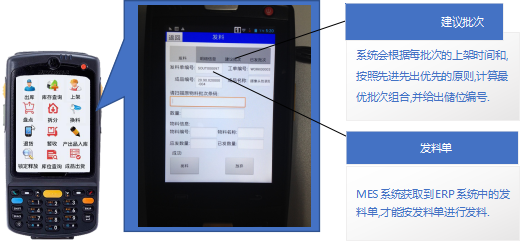

1. 工單發料:MES系統從ERP系統中獲取到工單投料單和領料單后,用PDA的方式,掃描所需物料批次進行發料.PDA發料程序會根據先進先出原則給出建議批次和批次所在儲位.

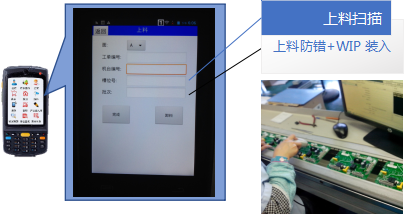

2. DIP上料防錯:在對應工藝節點上掃描所領物料批次與設備或工藝編號,系統將根據料站表或規程BOM,以及當前產線生產的工單進行校驗,判斷物料是否正確,如果正確,將此批次物料裝入此規程WIP.

3.測試數據采集和追溯:MES系統從ERP系統中獲取到工單投料單和領料單后,用PDA的方式,掃描所需物料批次進行發料.PDA發料程序會根據先進先出原則給出建議批次和批次所在儲位.

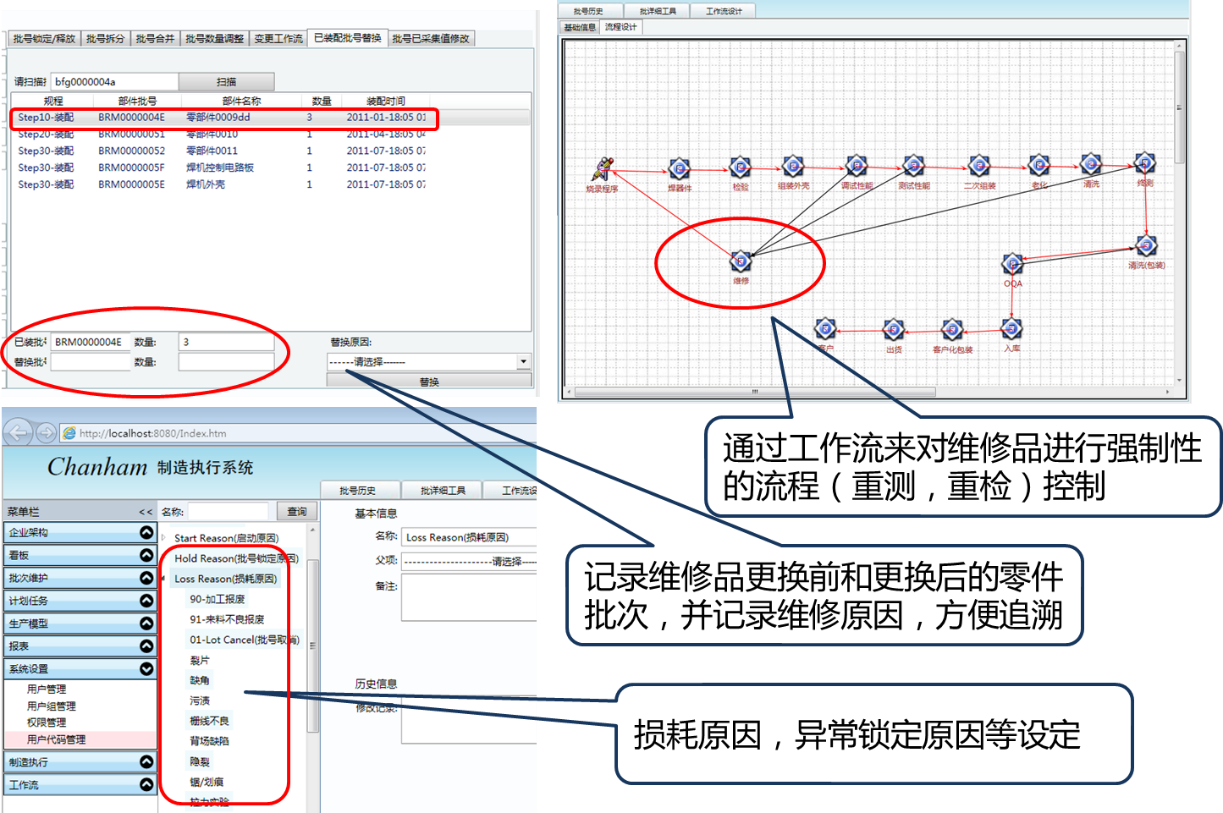

4.維修的管理與記錄:MES系統從ERP系統中獲取到工單投料單和領料單后,用PDA的方式,掃描所需物料批次進行發料.PDA發料程序會根據先進先出原則給出建議批次和批次所在儲位.

5.形成完整的產品制程追溯

6. 正反向追溯

7.在線生產報表: 從此告別紙質報表,隨時查看

8.品質巡檢無紙化(QMS)

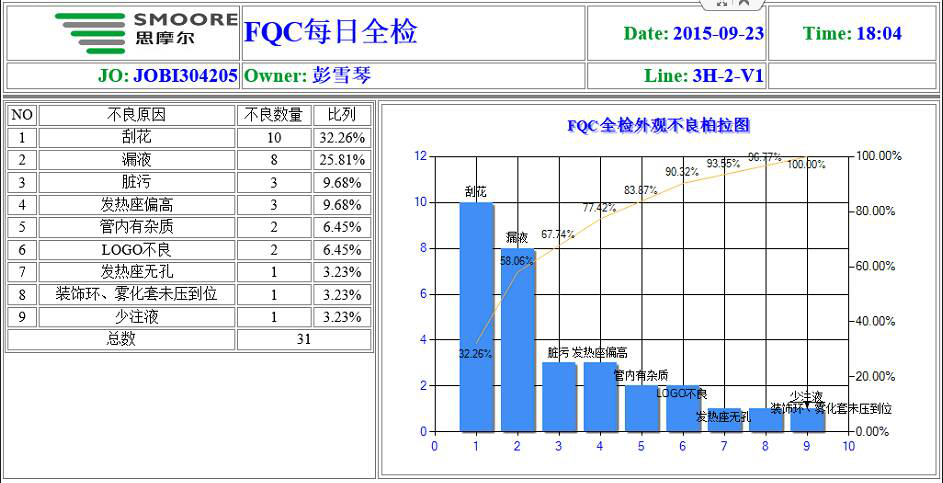

9.品質預警KPI(QMS)

10. 品質異常柏拉圖(QMS)

11.移動終端同步共享

關注官方微信

關注官方微信