高橋項目總結

信息化發展

目前的系統有神州數碼易助ERP系統

與MES集成方式是:中間庫 + 存儲過程接口模式

為什么要導入MES系統

車間無法解決的問題:

1、 管理者無法及時跟進實際生產變化節奏。生產進度跟蹤滯后,為了了解生產狀況,往往需要花大量時間去現場統計數據。

2、 產量大,標識過多。人手統計工作量大。

3、 工序多,生產過程中上下工序銜接困難,在各工序傳遞過程中,跨銷售訂單的批次交叉混批非常多,個別工序是連續生產。這樣無法讓上下工序有效排除混批生產。

4、 原材料、在制品、半成品、成品、在現場堆積,造成通道堵塞、物料標示不清,容易造成物料混用、產品混裝、現場混亂。

5、 生產過程控制缺乏有效管理和追溯機制,無法及時獲取從投料到產出的全面跟蹤數據,在不同的手工錄入單中建立連接實現困難程度高。

6、 生產車間各個班組績效考評量化困難,不能及時獲得準確數據,月底才進行統計,無法實現事中激勵。

7、 車間數據不能及時共享和輸出,管理層獲取的信息有限。

8、 成品倉庫發貨不能有效的按制造批號進行先進先出和排除混批出貨的現象。

客戶希望達成的目標:

對“所屬批次的每個產品”的所有組成部件或原輔料的“供應批次信息”進行“正反向追溯”,對生產過程的每個關鍵點進行防錯防呆防漏;生產工序多,現場物料的消耗情況,和在制品(現場倉庫存)無法及時掌控;可以實現對現場倉庫存進行數量管控和盤點。

實施范圍

MES系統實施應用在 倉庫、生產作業車間、質量部、企劃部、供應商 等提供生產綜合管理數據查詢。

MES達到的公司目標

l 實現實時化信息管理

建立以實時生產控制為主線,以實時質量監控為支撐的信息化生產流程,以多方位數據采集為基礎,增強系統對生產流程變化的適應性。對現有系統及流程進行全面優化整合,在生產管理的各個環節實現統一管理,滿足工廠生產過程的實時化改造的要求。

l 自動防錯糾錯,在車間作業前及時糾正操作失誤

所有物料通過條碼技術進行數據采集,確保產品依據規定的工藝路線向前行進,有效防止任何的跨站作業,順序顛倒,物料批次誤用、混用及錯漏。

l 精準的WIP控制,及時、準確、實時把控生產過程

通過部署在車間、倉庫和管理崗的看板系統(KANBAN ),能及時向生產單位供給物料以及資源,準時地執行生產計劃,實時地反饋數據。

l 追根溯源,快速提升市場競爭力。

以條碼為載體,MES系統從最初原材料批次開始,完整記錄其制程數據,包括所使用的原材料批次,所經歷過的工序,該工序的制造設備狀態,完成工序所產生的各類測試參數,采用的工藝版本,流經每一工序以及完成該工序的人員,等等。 通過成品SN 序列號可以查詢到其制造過程的詳細族譜數據;反之,通過其曾消耗的物料批號能追溯到原材料的耗用分布情況,針對因原材料原因產生的品質隱患,隱患涉及的批次范圍,實現快速精確的市場召回,充分保障企業生產過程的品質,贏得客戶與社會認同。

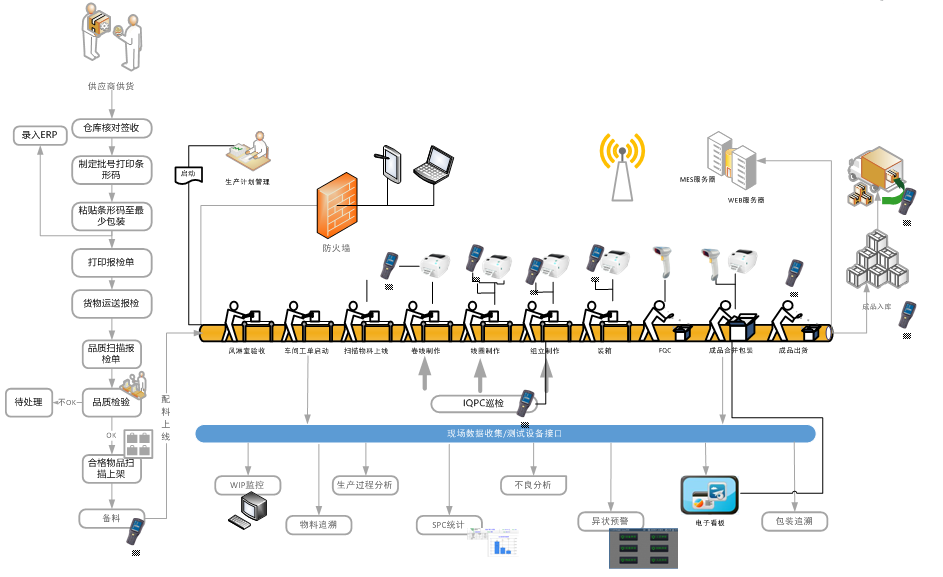

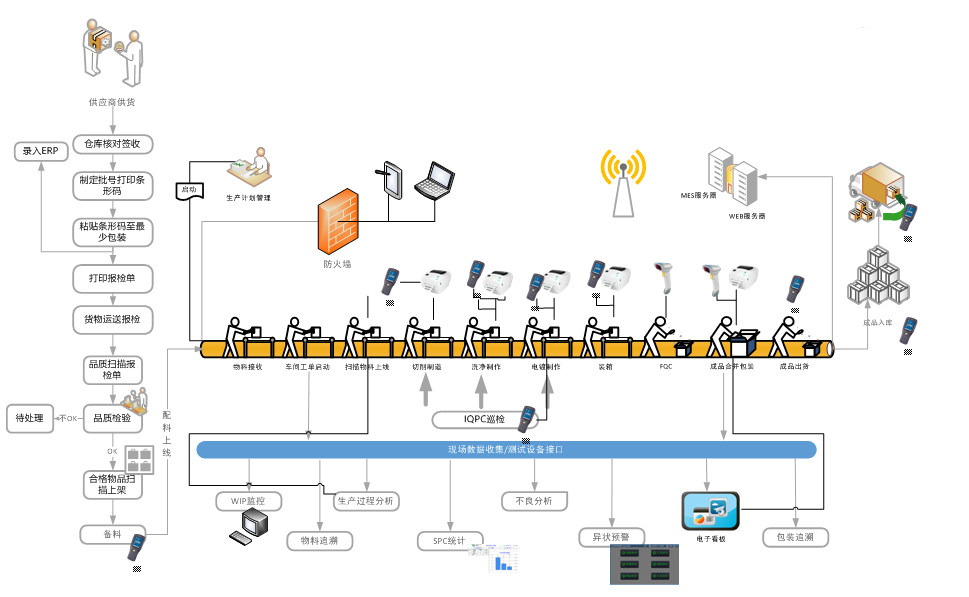

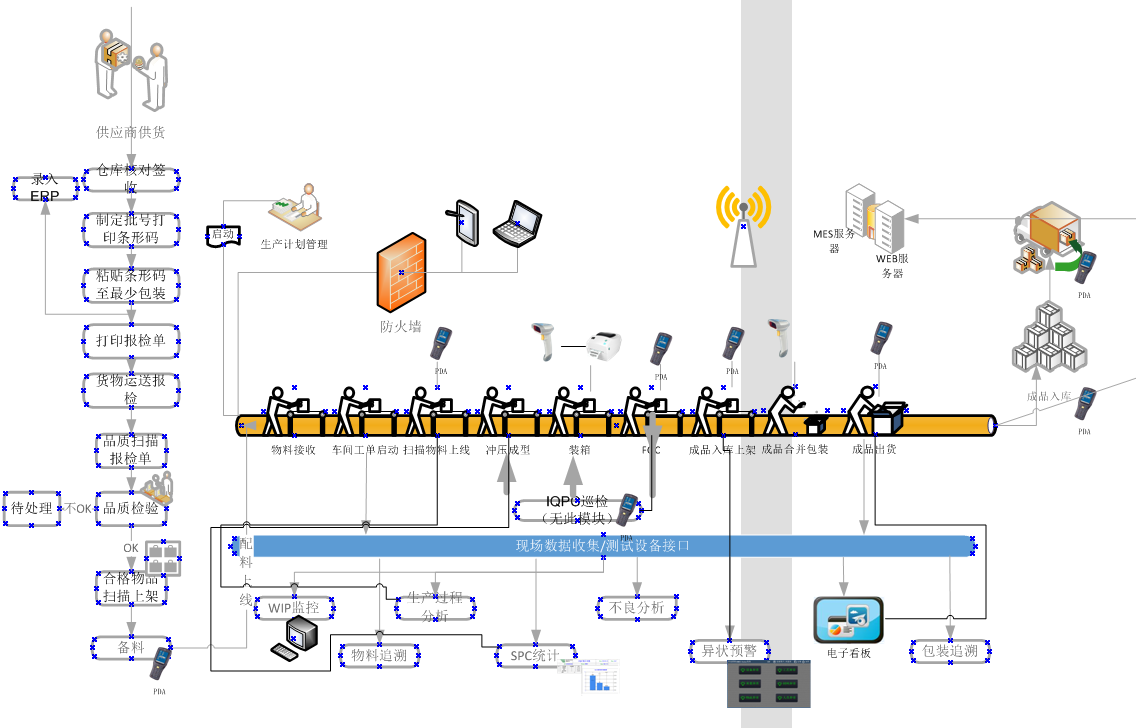

MES運行流程

一、 四廠生產工藝流程

二廠生產工藝流程

三廠生產工藝流程

MES實現的作業功能

1、 針對零部件小的問題,設計出靈活的批次和數量定義。

2、 可自行設計條碼序號編碼規則。

3、 分批拆批時產生衍生批次,解決批次分離后追溯問題。

4、 對工位、工序、人員、所用物料和時間都進行自動記錄,建立事件之間的精準關聯。

5、 從暫收開始到半成品完成再到成品入庫,進行嚴格的批次管制,實現生產批次的連續性跟蹤。

6、 通過掃描進行包裝,PDA自動顯示裝箱產品信息,裝箱后掃描,裝箱錯誤的情況會通過PDA進行警示顯示,能描有效防錯糾錯和漏裝。

7、 系統采集實時過程數據,并實時進行過程統計和分析,提供生產作業與執行情況反饋,從事后管理轉變為即時管理。

8、 所有報表實現無紙化,輕松進行生產統計和查詢,為效率分析提供基礎數據。

9、 現場人員數據,產品生產過程數據、工藝參數,物料數據,在制品輸送數據均自動采集,減少現場人員工作量。

10、 用裝配過程追蹤記錄信息,可進行準確、及時地進行生產線運行效率分析。幫助管理人員分析出提高生產效率的關鍵點所在,進行裝配過程的改進,提高整個變速器裝配生產線的工作效率。

項目實施的特點

1、外部供應鏈配合

1.1 百分百的供應商配合高橋,使用互聯網連機打印來料批次條碼標簽。

1.2 針對特別廠商例如使用千克,噸交貨的訂單,允許超訂單數量交貨的情況特別需求,設計了物料超交比例屬性。并設計了導入重量數據,產生來料批次條形碼的功能,以實現應對每個包裝重量都不同的物料打印需求。

1.3 區別生產發料與生產調撥發料,對應產品模塊,增設散件物料和整件物料屬性。

2、生產物料批次/ WIP品 / 半成品追溯

實現不同批次物料生產不同批次半成品,不同批次半成品與生產的成品和所屬包裝進行關聯管理。生產作業中出現與目標不一致的異常半成品,系統可通過WIP管理,立刻暫停現場所有潛在批次的作業,減少損失。

3 、生產中 防錯糾錯漏裝

通過物料進行編碼來控制物料投入及產出,使物料流向清晰、可控,并具有可追溯性,有效防止物料混批。其中使用了投料和產出時精準消耗生產現場物料的模式,不進行投料無法進行產出,使物料批次的追溯形成閉環。

包裝時進行防錯糾錯條碼雙向掃描(后臺設定A箱中裝C產品,C產品只能裝在A箱中及A箱中裝C產品的數量)

使用了新式藍牙條形碼打印機,小巧方便攜帶,隨時隨地打印產出工票,提高了系統作業效率。

4 、 現場實時作業信息化管控

通過切實地提示工作人員當前需要進行的操作、限制操作權限、采集生產過程的關鍵數據、管控生產過程的關鍵操作來提升產品的合格率,使產品數據標準化、生產流程規范化,以此確保產品信息完整、制作規范,最終達到提升產品質量以及提升企業形象的目的。

5 、倉庫盤點與集成

5.1 高橋倉庫盤點實現了只盤WMS系統,數據直接回寫ERP盤點清冊的功能。

5.2 根據高橋公司盤點物料需求,在制品等不回倉的特點,設計了現場倉盤點功能,且四廠的現場倉的庫存盤點數據可以回寫到ERP中。

6 、 提供快速統計查詢報表和單據打印功能

實現無紙化報表查詢與提供,為生產統計、查詢打下基礎,為效率分析提供基礎數據;單據打印功能可以有效解決ERP系統無法打印帶條型碼的單據的問題。

7 、倉庫物料管理

通過物料條碼化管理,對物料進行快速地收、發、退、轉處理,大幅度提高倉庫人員運作效率;對物料進行先進先出控制、不良品出庫控制。

8 、實現的技術手段工具

無線網絡

一維條碼技術(物料、在制品,成品全部條碼管控)

PDA (掌上電腦 ) 收料發料,工單啟動,質量狀態判定,入庫發貨用

PAD ( 平板電腦 ) IQC品質檢測專用

藍牙打印機 專用

盡可能采用自動化的手段,減輕現場人員的工作量,現場人員數據采集,產品生產過程數據采集

工藝參數采集,物料數據的采集,在制品輸送數據的采集。

10 、實現提高市場竟爭力

用裝配過程追蹤記錄信息,可進行準確、及時地進行生產線運行效率分析。幫助管理人員分析出提高生產效率的關鍵點所在,進行裝配過程的改進,提高整個變速器裝配生產線的工作效率。生產線停線原因分析,生產線瓶頸工序分析 ,生產線效率分析。

結論

MES系統適用于高橋的生產過程管理,通過為其6個月的運行實施,實現了項目的總體設計方案,達到項目目標,基本滿足實際管理運行需求。

關注官方微信

關注官方微信