APS排程排產系統

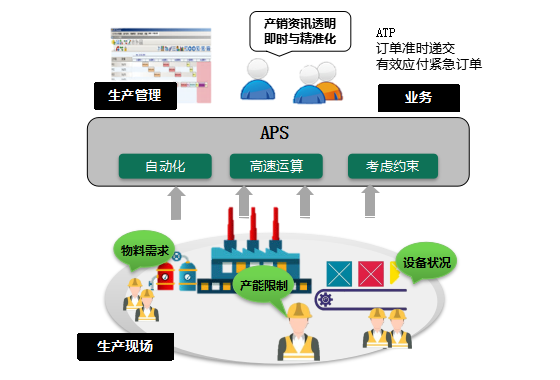

成翰APS高級排程系統,緊密結合MES系統,能夠制定精確到工序級別的生產計劃和物料計劃,全面解決生產計劃與物料控制

成翰APS高級排程系統,緊密結合MES系統,能夠制定精確到工序級別的生產計劃和物料計劃,全面解決生產計劃與物料控制

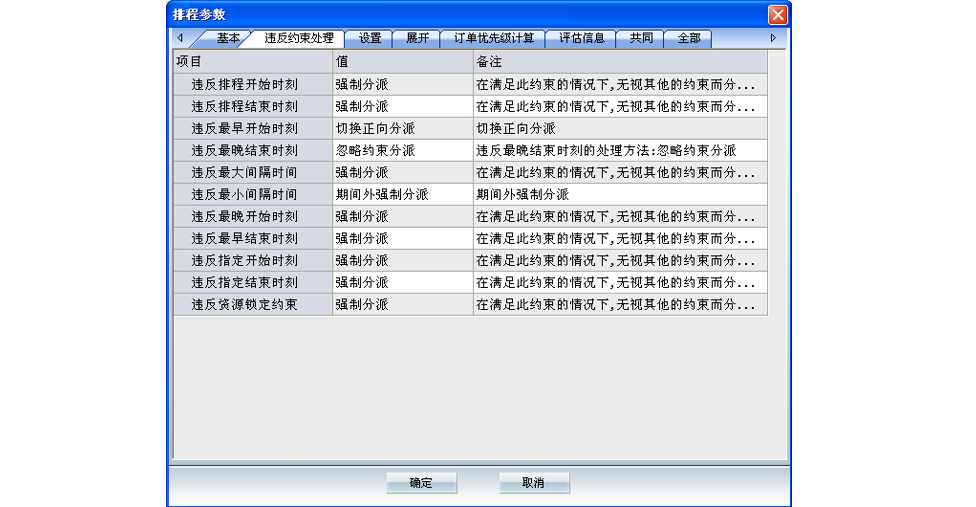

排程時,因生產能力、工藝要求和各種約束的限制,有些工作有時會排程失敗,APS對于排程失敗工作的處理如下:

首先,會根據用戶在排程參數設置的違反約束處理選項自動處理,不同情況有著不同的處理選項。

· 強制分派:是指正常情況下

無法滿足該約束時,在遵循

該約束的情況下,可忽略其

他約束而進行的分派。

· 忽略約束分派:是指正常情

況下無法滿足該約束時,忽

略該約束而進行的分派

……

其次,會通過界面右下角的消息框顯示報警信息,并可追溯出錯的數據記錄。

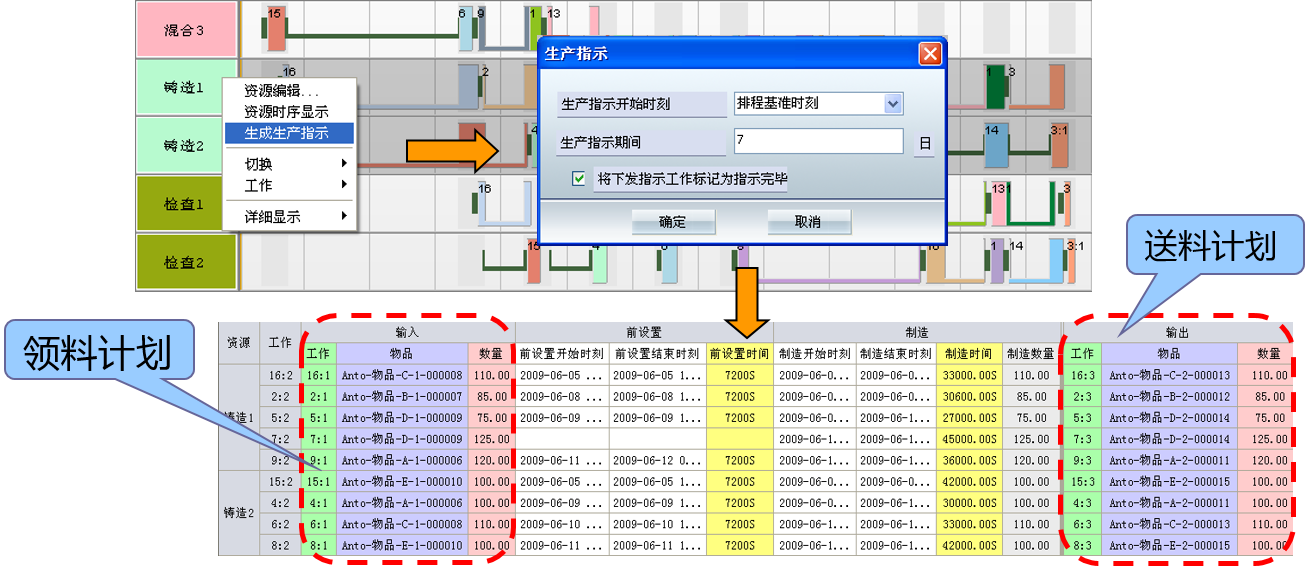

排程計劃確定后,可獲取生產指示,用以指導實際生產和物料控制。在資源甘特圖上,選定資源,右鍵單擊,選擇“生成生產指示”,在彈出窗口,輸入生產指示期間,“確定” 。

另外,還可根據原材料的補充方式,自動生成原材料的采購計劃,用以指導物料的采購。如下圖所示:

原料采購計劃

實績收集\\\\\\\\進度展示業務

生產計劃執行后,可將取得的實績及時反饋到排程計劃中,及時修正排程計劃,避免排程計劃與實際生產脫節。方法如下:

在資源甘特圖上選擇要輸入實績的工作,右鍵,選擇“工作編輯”,彈出工作信息框,在“實績”屬性頁進行該工作實績的編輯,實績有“開始生產”和“結束”兩種狀態。

插單業務

實際生產中,經常出現插單的情況。這里追加一緊急訂單,在訂單信息表中輸入一新的訂單,再次展開排程。

如何處理不同生產方式

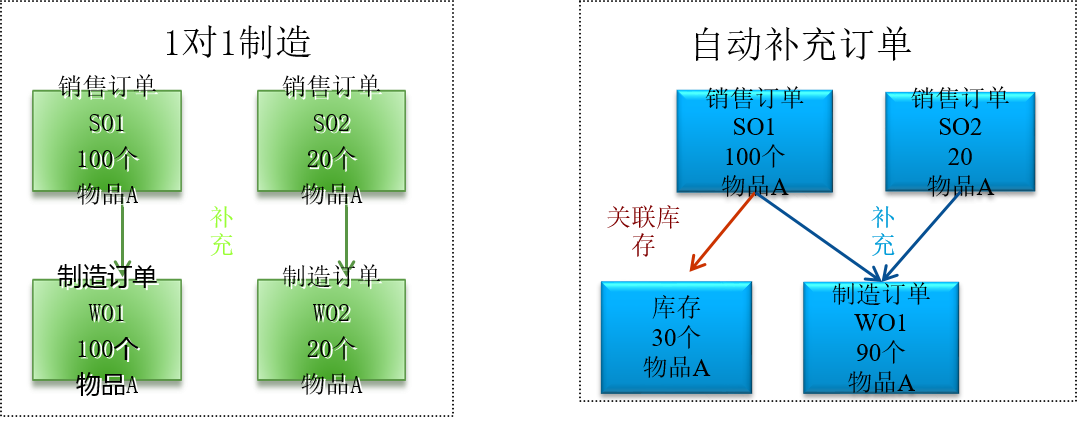

APS通過物品表中,物品補充方式(自動補充標志)和庫存需求(最小庫存和最小目標庫存)的不同設定,適用于不同生產方式。

自動補充標志

自動補充:先分配庫存,當庫存不足時(需考慮安全庫存),自動補充生產。

1對1制造:不看庫存,直接補充生產,制造訂單與銷售訂單具有1對1關系。

不補充:只分配庫存,當庫存不足時,不自動補充生產。

庫存+ 1對1制造:先分配庫存,當庫存不足時補充生產,制造訂單與銷售訂單具有1對1關系。在分配庫存時,不考慮安全庫存。

供需調整+ 1對1制造:先分配庫存,當庫存不足時補充生產,制造訂單與銷售訂單具有1對1關系。在分配庫存時,需考慮因安全庫存而補充生產。

處理不同生產方式

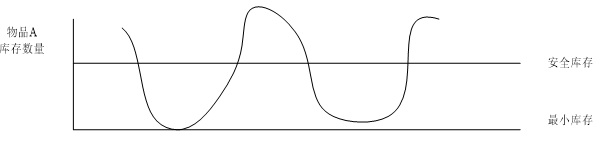

最小庫存及最小目標庫存

最小庫存即是零線,不允許庫存低于最小庫存,若小于最小庫存,則必須立即補充生產,以滿足最小庫存。

安全庫存(又稱目標庫存)

是中心線,當銷售訂單交貨期

較緊時,允許使用安全庫存,

而在資源相對空閑時,補充生產以維持安全庫存。

不同生產方式的設置

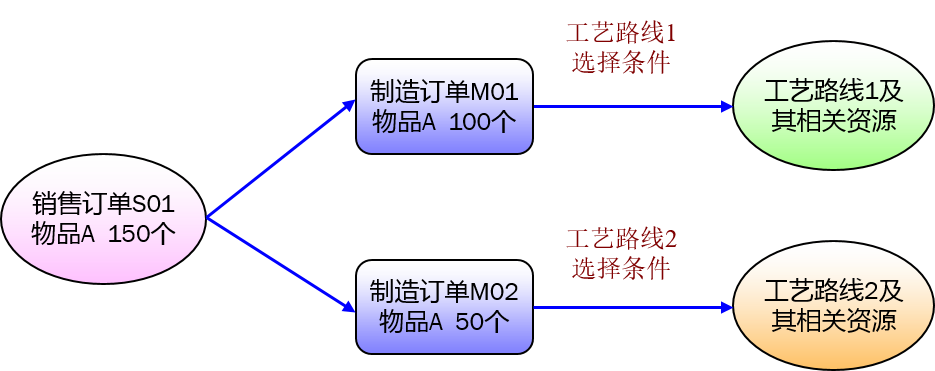

不同工藝路線切換

實際生產中,有的物品會有多種制造工藝流程,會用到不同的設備資源。APS可通過在制造BOM中建立多工藝路線及其選擇條件,實現同一物品不同工藝路線的選定及其相關資源的合理使用。

造BOM中建立多工藝路線及其選擇條件,實現同一物品不同工藝路線的選定及其相關資源的合理使用。

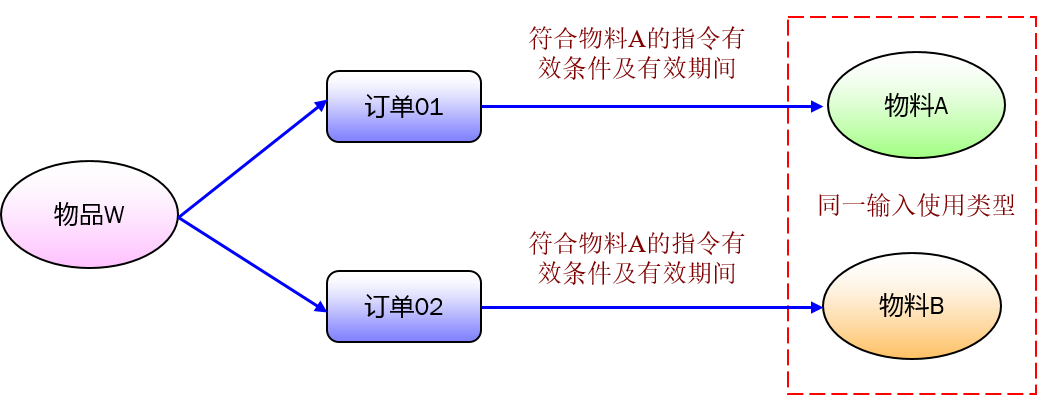

不同物料的替換

許多產品的制造工藝,存在可替代性的多種輸入物料,在生產中可以根據不同的要求使用不同的物料。APS通過制造BOM中工序的輸入使用類型、指令有效條件以及有效期間,實現同一物品工藝路線不同物料的替換。

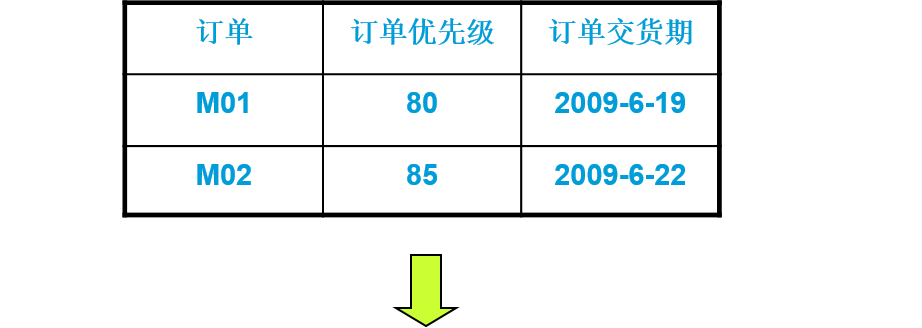

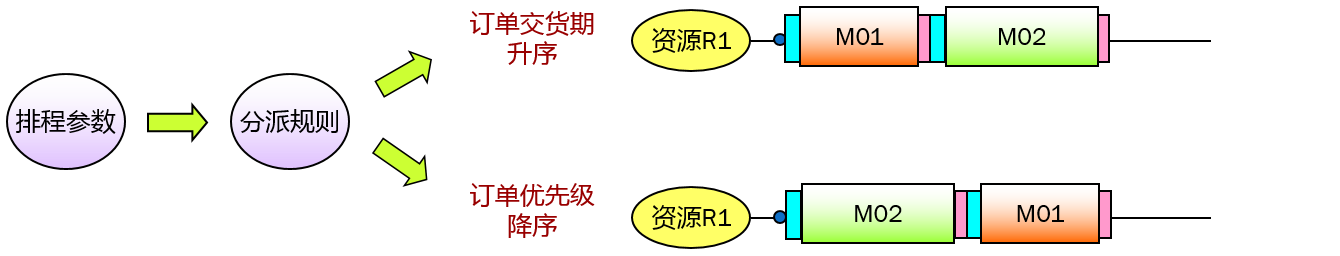

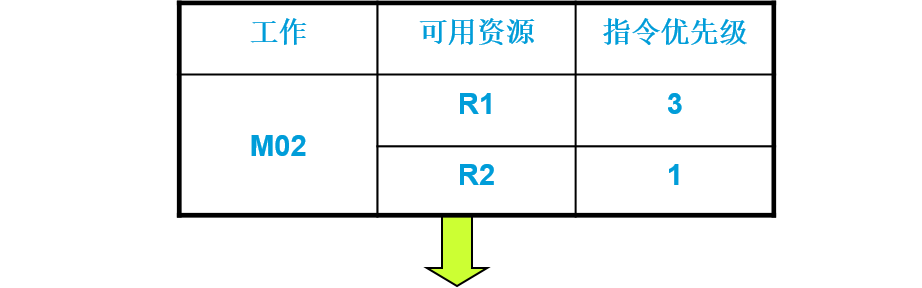

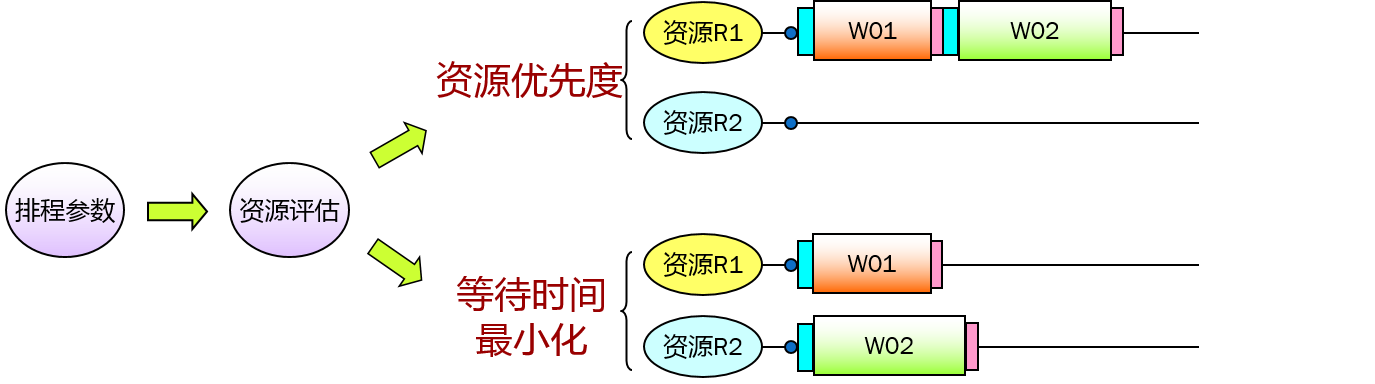

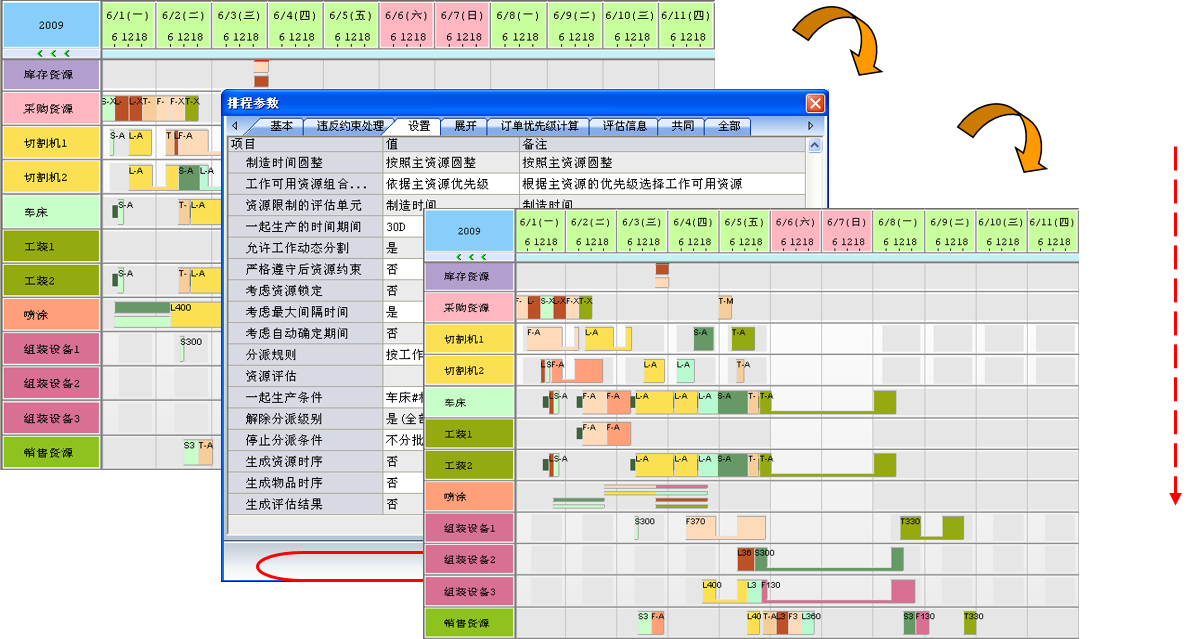

設置排程規則

分派規則是排程時,分派工作的次序。通過分派規則的不同設置,可以實現訂單或工作不同的分派次序。排程效果如圖所示

資源評估是要分派的工作有多個可選資源時,如何選定資源。通過設置資源評估規則,可以按用戶的個性化需求選擇分派資源。

排程方向決定排程時選取工作的順序和工作在分派資源上的位置,通過排程方向的設置,可以實現正向、逆向、混合等多種排程結果

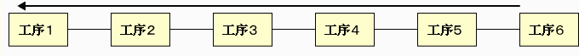

倒排:從訂單的末工序工作開始,從后向前依次排訂單的所有 工作。在滿足訂單交貨期的前提下盡量將

訂單向后排程,以減少庫存積壓,并最大程度的降低訂單變更所帶來的影響,常用于JIT生產。

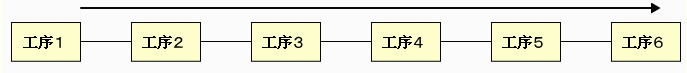

正排: 從訂單的首工序工作開始,從前向后依次排訂單的所有工作。使得訂單盡量向前排,以最大程

度的利用資源和資源產能。正排通常用于處理緊急訂單或是交貨期答復。

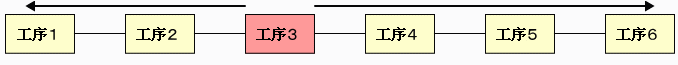

正向、倒向混合排程:如對于瓶頸工序而言,在這之前的工序逆向排程,在這之后的工作正向排程,可

以縮短產品的制造周期,避免生產現場中間品堆積過多。

設置車床上相同副資源的工作一起生產

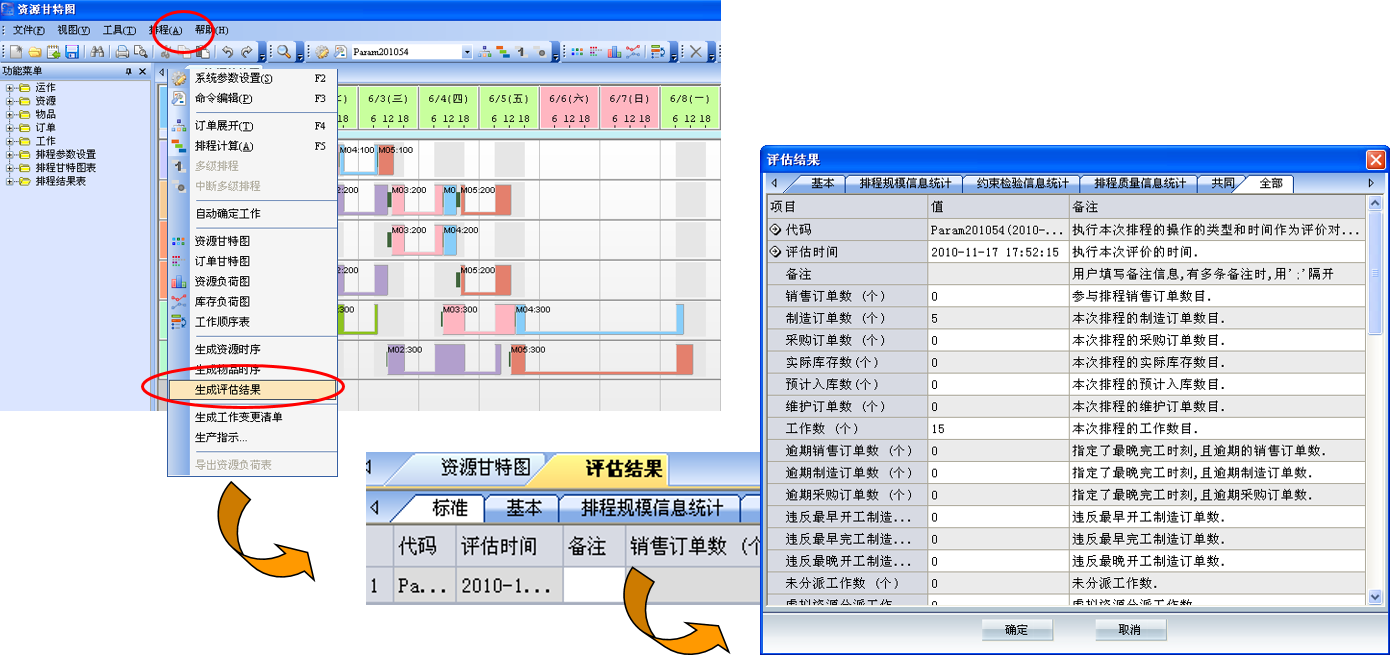

APS在排程之后,可以生成評估結果,從多個角度評估排程的結果。

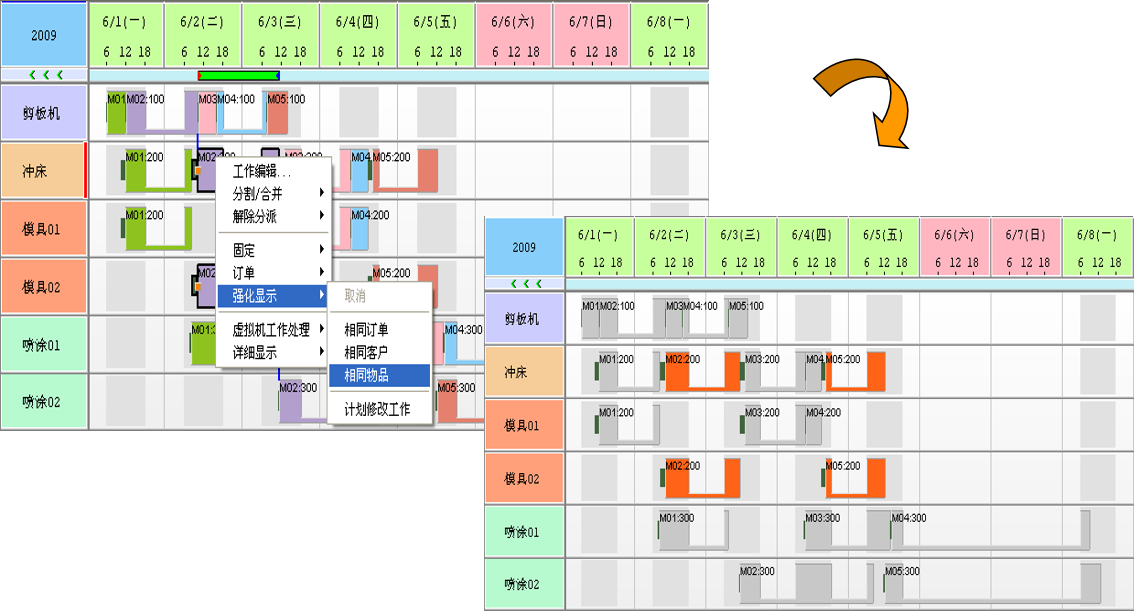

在甘特圖中,通過強化顯示功能,可以將符合要求的工作突出顯示 。

如果初次排程結果不是自己所希望的結果,可以進一步調整排程計劃。

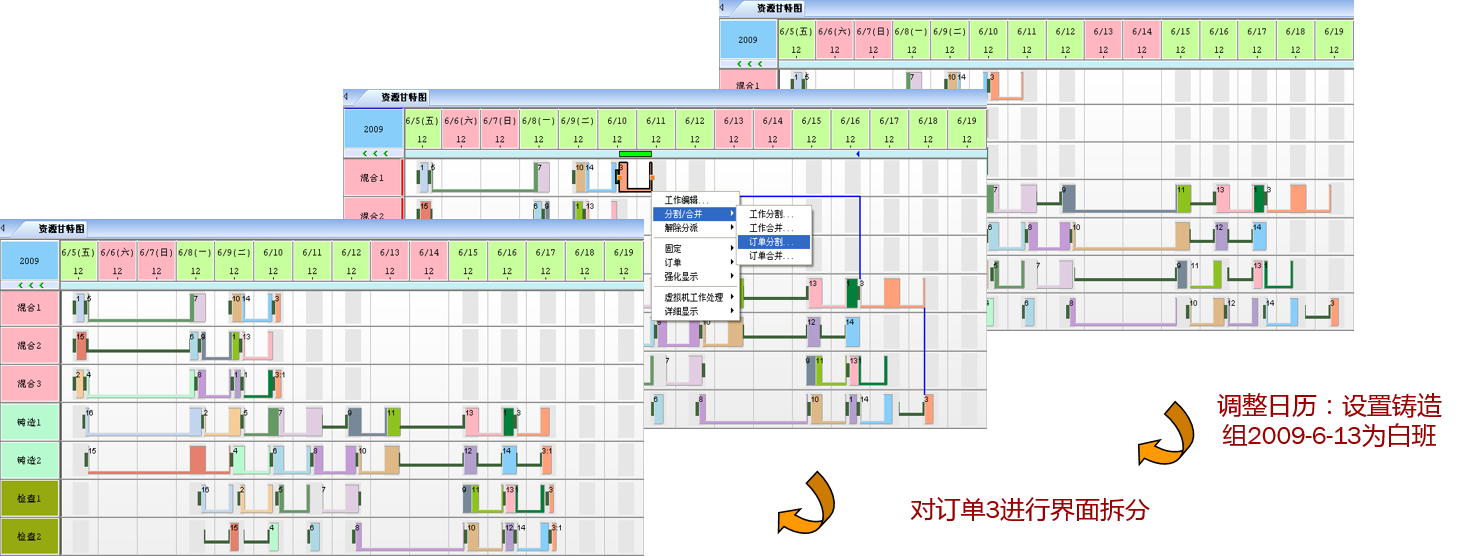

如Sample2,如希望所有工作均在6月18日之前結束,可調整如下:

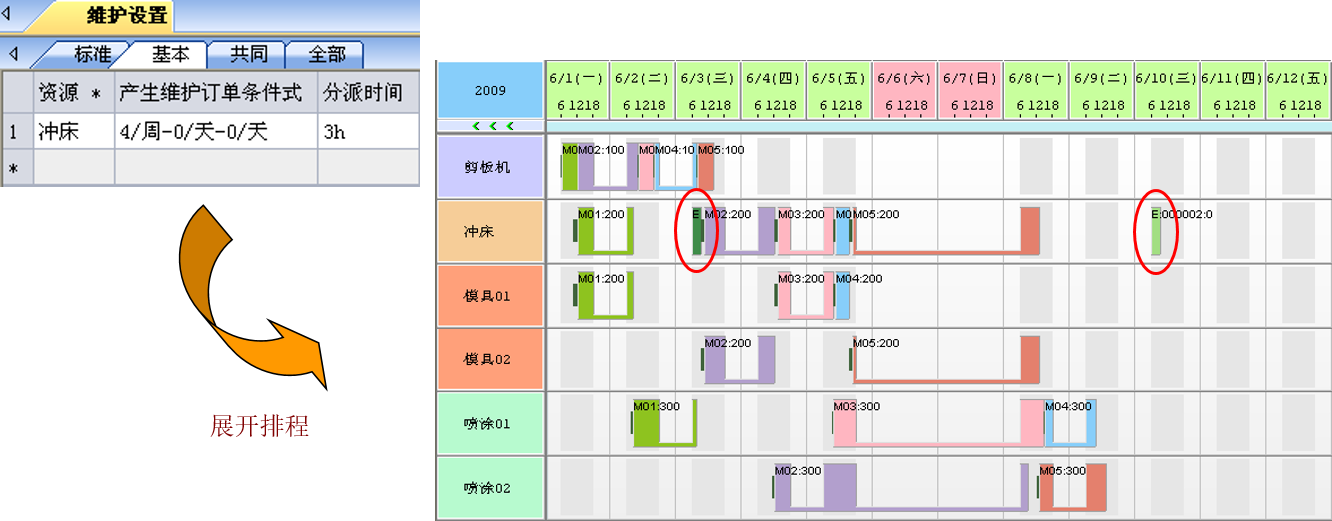

資源維護是實際生產中必不可少的環節。有計劃地按期維護資源,可有效減少資源的意外故障。APS通過在維護設置表中設置資源的維護條件,將資源的維護計劃轉化為維護工作,周期性的分派到資源上,實現資源的按期維護。

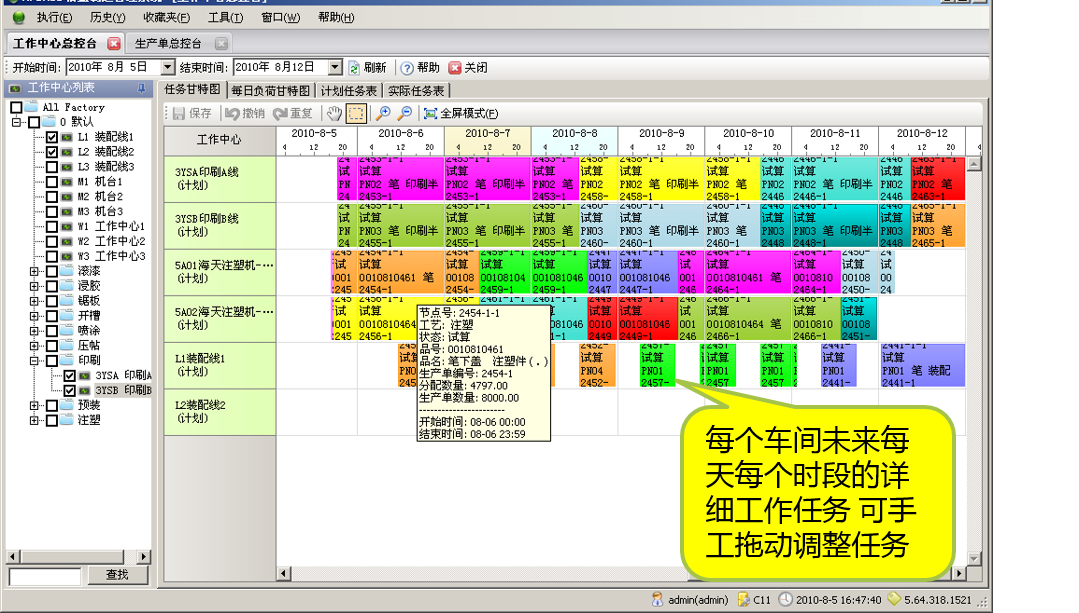

u 車間內精細化排產。即得知:車間中每條產線、每臺機,應該在幾點幾分到幾點幾分,做哪張生產單,做多少量,用什么模具治具,要什么物料多少量。

u 車間生產滿足最優交期、最大產能、最大利潤等多種方案。在不同時間階段,可使用不同的排程方案,來實現不同的目標。

u 為短期的生產缺料、生產備料提供準確依據。

導入排程數據,并在系統參數表及排程參數表進行相關設置后(也可略過此步,采用原有參數),先點擊工具欄的保存按鈕,將數據和參數設定保存到文件中,然后執行展開功能。

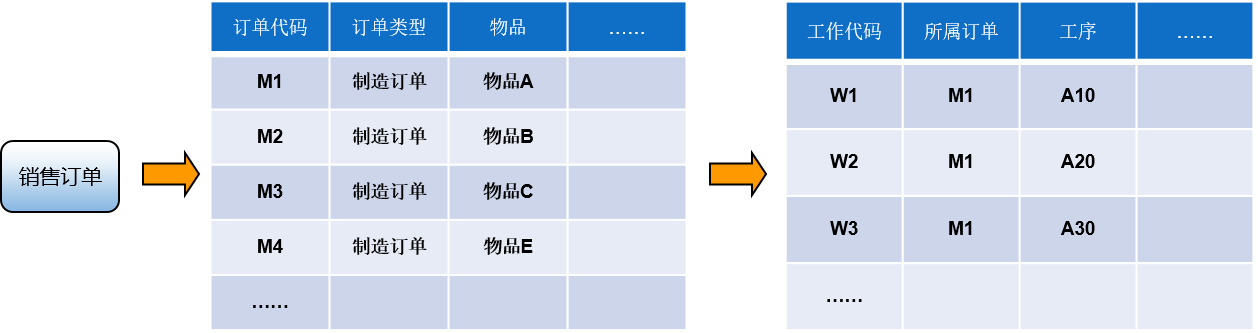

展開時,根據制造BOM、物品等信息,為銷售(意向)訂單分配庫存,若庫存不足,則補充生產或采購,并生成訂單的對應每道工序的工作,計算工作的物品數量,確立工作間的關聯關系和工作可用資源。

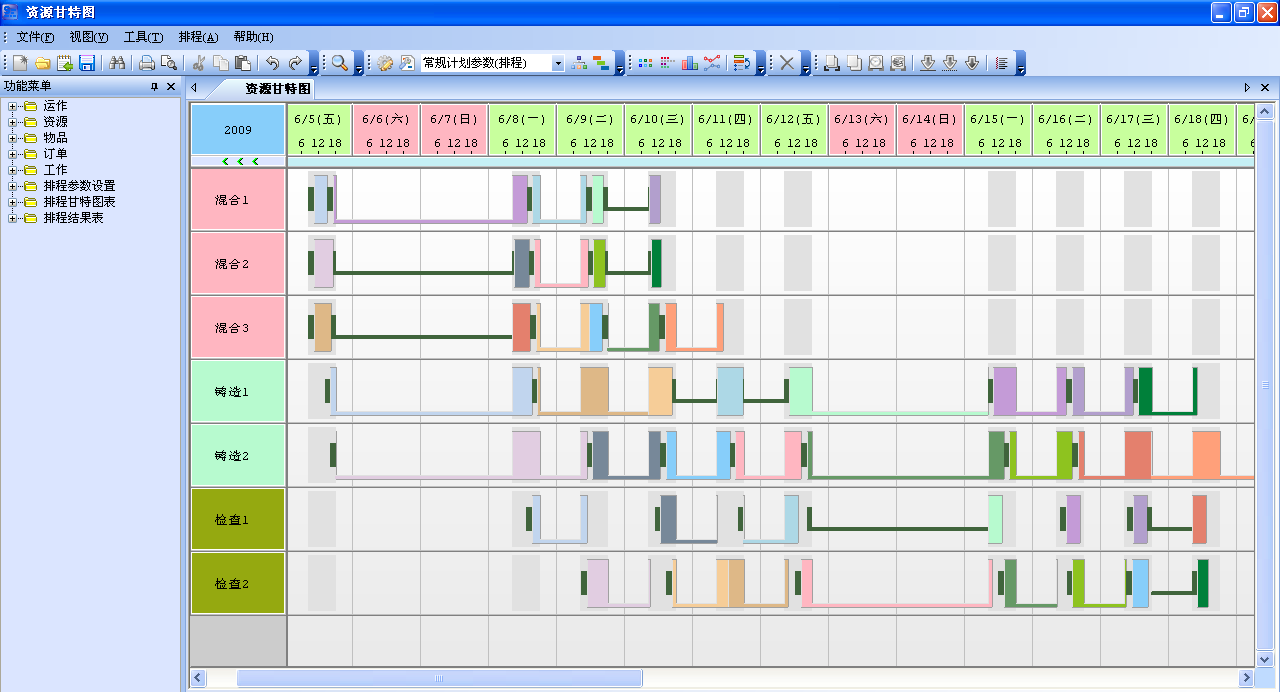

展開后,點擊工具欄的排程按鈕,執行排程功能。排程時,將待排工作按照一定的分派規則,排在可選的資源上,并要求滿足工作、資源上的制約條件,生成具體到每個工序、每個資源的生產計劃。